Китай буровый насос основный покупатель

Когда слышишь про ?основных покупателей китайских буровых насосов?, сразу представляются гиганты вроде CNPC или Sinopec. Но на деле всё не так прямолинейно – я лично сталкивался с ситуациями, когда менеджеры годами не могли понять, почему контракты с крупными нефтесервисными компаниями срываются, хотя по спецификациям всё идеально. Проблема часто в том, что реальные потребители – это субподрядчики или региональные службы, закупающие оборудование под конкретные проекты с особыми требованиями к адаптации к местным условиям бурения.

Разбор структуры спроса: неочевидные игроки

В прошлом году мы через ООО Насос Тинда поставляли шламовые насосы серии TH для проекта в Западной Сибири. Формально заказчиком значилась крупная сервисная компания, но техзадание полностью писали инженеры бурового участка – те, кто ежедневно сталкивается с проблемами заклинивания из-за перепадов вязкости раствора. Именно они настаивали на модификации уплотнений, хотя изначально в контракте этого не было.

Частая ошибка поставщиков – пытаться продавать ?каталоговые? модели там, где нужна доработка. Например, для арктических проектов стандартные китайские насосы требуют замены материалов уплотнений – обычная резиновая футеровка не выдерживает циклических заморозков. Мы в tindapump.ru специально разрабатывали версию с полиуретановыми вставками после трёх неудачных испытаний в Ямало-Ненецком округе.

Ещё нюанс: иногда ключевым покупателем оказываются не производители буровых установок, а ремонтные мастерские. Они закупают насосы для замены в уже работающем парке – тут критична не цена, а совместимость с устаревшим оборудованием. Как-то пришлось переделывать присоединительные фланцы под советские стандарты 1980-х годов, иначе теряли весь тендер.

Проблемы адаптации к российским условиям

Китайские производители часто недооценивают требования к устойчивости к абразивному износу – в наших условиях содержание песка в растворах может достигать 25-30%, тогда как в типовых испытаниях закладывают 15%. Пришлось на собственном опыте убедиться, что заявленный ресурс в 8000 часов для земснарядных насосов реально достигается только после усиления крыльчатки.

Особенно сложно с вертикальными шламовыми насосами для шахт – китайские коллеги не всегда учитывают необходимость работы при частичном заполнении. В 2022-м был случай на угольном разрезе в Кузбассе, где насосы постоянно выходили из строя из-за кавитации. Решение нашли экспериментально – установили дополнительные датчики уровня и пересчитали углы наклона лопастей.

С погружными моделями отдельная история – тут основной покупатель часто меняет требования по ходу проекта. Недавно для проекта по десульфурации пришлось оперативно менять материал корпуса с чугуна на duplex steel, когда выяснилось, что в скважине присутствует сероводород. Китайский завод сначала настаивал на стандартном исполнении, но после предоставления наших полевых исследований согласился на модификацию.

Технические компромиссы и локальные доработки

Многие забывают, что основной покупатель буровых насосов в России – это часто компании с унаследованной советской инфраструктурой. Например, при интеграции китайских насосов для пенообразования в существующие системы приходится полностью менять трубную обвязку – диаметры патрубков не совпадают, а переделка стоит дороже самого оборудования.

Мы в ООО Насос Тинда постепенно пришли к схеме ?базовая платформа + локальная адаптация?. Берем китайские заготовки TH-серии, но на складе в Новосибирске дорабатываем подшипниковые узлы – ставим более мощные подшипники SKF вместо штатных. Это увеличивает стоимость на 12-15%, но сокращает простой на 40% – для буровых компаний это критически важно.

Интересный кейс был с насосами для десульфурации – китайские аналоги не учитывали требования к шумности для европейских проектов. Пришлось разрабатывать шумоизолирующие кожухи совместно с местным предприятием. Получился гибрид, где 70% компонентов китайские, но 30% – российская доработка.

Логистика и сервис как фактор выбора

Реальный основной покупатель смотрит не только на цену насоса, но и на скорость поставки запчастей. Стандартные 60-90 дней доставки из Китая для буровых компаний неприемлемы – простой обходится в тысячи долларов в сутки. Поэтому мы создали сеть складов в Уфе, Краснодаре и Тюмени с базовым ассортиментом уплотнений и крыльчаток.

Самое сложное – убедить китайских партнёров передать документацию для локального производства расходников. В 2021-м потратили полгода на согласование техпроцесса литья лопастей для гравийных земснарядных насосов – китайская сторона опасалась копирования технологий. Решили только через поэтапные поставки – сначала готовые узлы, потом полуфабрикаты, теперь локализуем 40% комплектующих.

Сервисная история – отдельный вызов. Российские инженеры привыкли к ремонту ?в поле?, тогда как китайские инструкции часто предполагают заводские условия. Пришлось разрабатывать упрощённые методики восстановления резиновой футеровки прямо на буровой – с использованием мобильных вулканизационных установок.

Перспективы и тренды рынка

Сейчас вижу смещение спроса в сторону больших земснарядных насосов для инфраструктурных проектов – строительство портов, углубление фарватеров. Китайские производители здесь выигрывают по цене, но проигрывают в гибкости конфигурации. Нам пришлось самостоятельно разрабатывать модульную систему креплений для быстрой замены изнашиваемых элементов.

Интересно наблюдать за эволюцией требований к насосам для вспенивания – если раньше главным был напор, то сейчас на первый план выходит точность дозирования пенообразователя. Китайские заводы медленно адаптируются – их системы управления часто избыточны для простых операций.

Верю, что через 2-3 года основной покупатель будет выбирать не между ?китайским? или ?европейским?, а между стандартным и адаптированным решением. Наша компания https://www.tindapump.ru уже сейчас работает по этой модели – предлагаем китайскую базу с российской доработкой под конкретные условия эксплуатации. Это дороже чистого импорта, но дешевле полной кастомизации у западных производителей.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

FGD Насос для обессеривания

FGD Насос для обессеривания -

Гравийно-песчаный земснарядный насос

Гравийно-песчаный земснарядный насос -

Гидравлический погружной шламовый насос

Гидравлический погружной шламовый насос -

Основание насоса

Основание насоса -

Другие детали шламового насоса

Другие детали шламового насоса -

Корпус шламового насоса

Корпус шламового насоса -

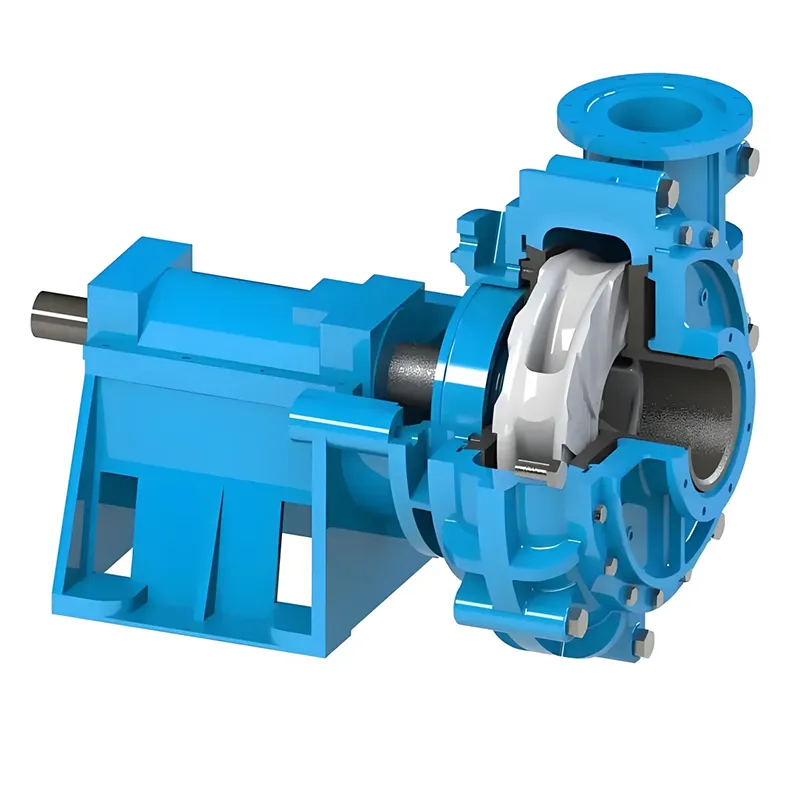

TH Шламовые насосы большой мощности

TH Шламовые насосы большой мощности -

Подкладка для пластин

Подкладка для пластин -

Усовершенствованный износостойкий резиновый шламовый насос

Усовершенствованный износостойкий резиновый шламовый насос -

ZJL- Вертикальный шламовый насос

ZJL- Вертикальный шламовый насос -

Шламовый насос с керамической облицовкой

Шламовый насос с керамической облицовкой -

Высоконапорный шламовый насос

Высоконапорный шламовый насос

Связанный поиск

Связанный поиск- Насос для дноуглубительной платформы производители

- центробежный насос принцип работы

- Резиновый шламовые насосы поставщик

- Китай насос weir warman производители

- Китай погружные центробежные насосы для скважин производитель

- Китай песчаный насос поставщики

- Китай гравийный насос основный покупатель

- насос центробежный 2

- Китай пенный насос для обогащения руды основный покупатель

- Китай погружной шламовый насос производитель