Китай горнодобывающий насос производители

Когда слышишь про 'китайских производителей насосов для горнодобычи', сразу представляется конвейер с дешёвыми аналогами. Но за 12 лет работы с оборудованием для обогатительных фабрик понял: там есть и те, кто всерьёз бьётся за качество. Хотя подвохов хватает — например, в 2019-м на Кедровском разрезе поставили партию шламовых насосов с маркировкой 'heavy duty', а они на абразивной пульпе не отработали и 800 часов. Позже выяснилось, что литейный цех заменил хромовый чугун на обычный — типичная история, когда экономия на материалах убивает репутацию.

Что скрывается за ширмой массового производства

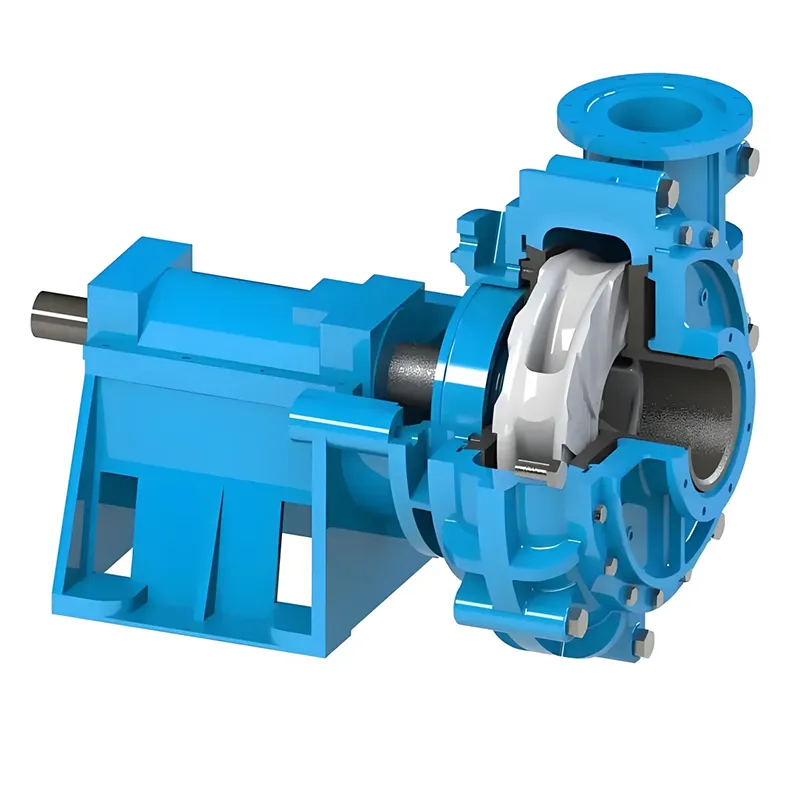

Большинство китайских фабрик работают по принципу 'под заказ', но спецификации часто трактуют творчески. Помню, для угольного разреза в Кузбассе заказывали шламовые насосы серии TH с рабочим колесом из высокохромистого сплава. Пришлось лично летать на завод в Хэбэе — убедиться, что термообработку делают по полному циклу, а не пропускают отжиг для ускорения производства. Именно такие моменты определяют, проработает ли насос 6000 часов или рассыплется через полгода.

Кстати, про резиновую футеровку — многие думают, что это панацея для абразивных сред. Но на золотодобывающей фабрике в Красноярском крае убедились: при крупных фракциях свыше 5 мм резина быстро истирается. Пришлось экстренно менять на литые версии с толщиной стенки 40 мм. Сейчас некоторые производители вроде ООО Насос Тинда предлагают гибридные решения, но пока рано говорить об эффективности — ждём отзывов с полиметаллического месторождения в Забайкалье, где их оборудование тестируют с прошлого квартала.

Отдельная головная боль — совместимость запчастей. Заказывали в 2021-м песчаные и гравийные земснарядные насосы у трёх разных поставщиков из Китая. У двух — практически идентичные конструкции, но посадочные места под подшипники различались на миллиметр. Пришлось заказывать переходные втулки, что сорвало график дноуглубительных работ в Хабаровском крае. Теперь всегда требую 3D-модели узлов перед контрактом.

Специфика работы с российскими условиями

Климатические испытания — то, что китайские инженеры часто недооценивают. Для арктических проектов типа 'Восток Ойл' приходится дорабатывать конструкции: стандартные уплотнения трескаются при -55°C, а смазка в редукторах застывает. С погружными шламовыми насосами вообще отдельная история — их изоляцию приходится усиливать дополнительными кожухами, хотя производители уверяют в 'полной адаптации к холодам'.

Интересный случай был с десульфурационными насосами для ТЭЦ под Новосибирском. Китайский аналог стоил втрое дешевле европейского, но при тестовых включениях выявилась проблема с кавитацией — конструкторы не учли вязкость известковой суспензии. Пришлось совместно с инженерами из TindaPump пересчитывать профиль лопастей — к их чести, отреагировали оперативно, за две недели сделали новый ротор. Но такие доработки съедают 30-40% экономии от первоначальной цены.

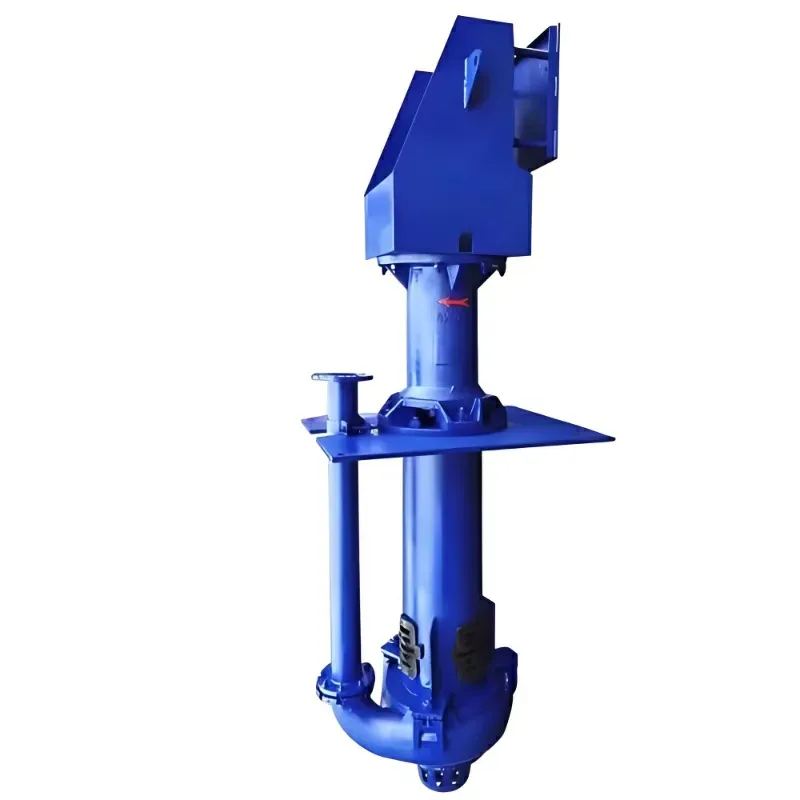

С вертикальными моделями для шахтных стволов — особая статья. Требуется не просто вертикальное исполнение, а учёт вибраций от взрывных работ. После случая на Уральском месторождении, где отклонился вал насоса, теперь всегда заказываем динамический анализ конструкции. Китайские коллеги сначала сопротивлялись 'лишним расчётам', но после серии отказов начали включать это в стандартный пакет проектирования.

Где китайские производители действительно преуспели

С большими земснарядными насосами ситуация обстоит лучше — здесь технология отработана десятилетиями. Для проекта по намыву территории в Приморье брали агрегат с подачей 8000 м3/ч — отработал два сезона без серьёзных поломок. Секрет в том, что эти модели китайцы делают по лекалам японских разработок 90-х, доведя конструкцию до приемлемого уровня.

Неожиданно хорошо показали себя пенные насосы для флотации — здесь как раз пригодился опыт ООО Насос Тинда в химической промышленности. Их модели с полиуретановыми покрытиями выдерживают постоянный контакт с реагентами, хотя изначально разрабатывались для других целей. На медном комбинате в Норильске такие работают уже третий год — замены требуют только раз в 14 месяцев, против 8-9 месяцев у отечественных аналогов.

А вот с тепловыми расширениями до сих пор проблемы. На углеобогатительной фабрике в Кемерово пришлось переделывать систему крепления — при нагреве до 80°C корпус насоса деформировался, хотя по паспорту должен был выдерживать до 120°C. Выяснилось, что чугун маркируют как жаропрочный, но на самом деле это обычный серый чугун с добавками. Теперь требуем протоколы металлографических исследований для каждого изделия.

Логистика и сервис — больное место

Сроки поставки запчастей — главный риск. В идеальном случае — 45 дней, но при таможенных задержках растягивается до четырёх месяцев. Для горнодобывающего предприятия это катастрофа — проще держать трёхкратный запас расходников, что убивает экономику проекта. Некоторые поставщики вроде TindaPump пытаются организовать склады в Хабаровске, но ассортимент пока ограничен базовыми позициями.

Сервисные инженеры — отдельная тема. Китайские специалисты приезжают охотно, но часто не имеют опыта работы в российских реалиях. На том же Кедровском разрезе они пытались настроить насос по инструкции, не учитывая повышенную абразивность местных пород. Пришлось нашим механикам объяснять основы — теперь прописываем в контракте обязательное обучение на объекте.

Документация — вечная проблема. Переводы технических manuals часто делаются через автоматические переводчики, что приводит к курьёзам. В инструкции к шламовому насосу с резиновой облицовкой вместо 'монтаж уплотнения' было написано 'установка герметичного костюма'. Сейчас требуем предоставлять чертежи в оригинале на английском — свои переводчики справляются лучше.

Перспективы и куда двигаться дальше

Сейчас вижу тенденцию к локализации производства — умные китайские игроки типа TindaPump начинают собирать узлы в Special economic zones Дальнего Востока. Это снижает таможенные риски, но пока не решает вопрос с качеством литья — основные цеха остаются в Китае.

Интересное направление — адаптация насосов для конкретных типов руд. С китайскими партнёрами начали эксперимент по подбору материалов проточной части под состав медистых песчаников. Предварительные результаты обнадёживают — срок службы удалось увеличить на 15-20%, но статистики пока недостаточно.

Главный вывод за эти годы: не бывает 'просто китайских насосов'. Есть грамотные производители, которые вкладываются в разработки и контроль качества, и есть кустари, грозящие репутации отрасли. Различать их — задача тех, кто отвечает за закупки. Лично я теперь всегда запрашиваю видео испытаний на заводе-изготовителе — если отказываются показать, значит, есть что скрывать.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

TSP- Вертикальный шламовый насос

TSP- Вертикальный шламовый насос -

Насос Земснаряда

Насос Земснаряда -

Электрический погружной шламовый насос

Электрический погружной шламовый насос -

Другие детали шламового насоса

Другие детали шламового насоса -

Гидравлический погружной шламовый насос

Гидравлический погружной шламовый насос -

Усовершенствованный износостойкий резиновый шламовый насос

Усовершенствованный износостойкий резиновый шламовый насос -

Шламовый насос с керамической облицовкой

Шламовый насос с керамической облицовкой -

Многоступенчатый насос

Многоступенчатый насос -

Изготовление насосов и аксессуаров на заказ

Изготовление насосов и аксессуаров на заказ -

Основание насоса

Основание насоса -

Насос с двойным всасываниеми

Насос с двойным всасываниеми -

Высоконапорный шламовый насос

Высоконапорный шламовый насос

Связанный поиск

Связанный поиск- детали центробежного насоса из Китая

- Китай насосная станция кнс поставщик

- Китай насос warman ah производитель

- Пульповый насос производители

- Дноуглубительный насос

- Китай насос ah производители

- Мощный Шламовый насос

- Минеральный насос производитель

- Насос для грязной воды основный покупатель

- Китай детали химического насоса производитель