Китай давление в насосной станции производитель

Когда видишь запрос 'Китай давление в насосной станции производитель', первое, что приходит в голову — люди ищут дешёвое решение с гарантией стабильного напора. Но за этой простой формулировкой скрывается целый пласт проблем: от непонимания разницы между заводской калибровкой давления и реальными условиями эксплуатации до мифа о 'едином стандарте' для всех типов шламов. На своём опыте в ООО Насос Тинда сталкивался, когда клиенты присылали расчёты с идеальными цифрами, а после запуска системы жаловались на просадки или гидроудары.

Что скрывается за стабильным давлением в шламовых системах

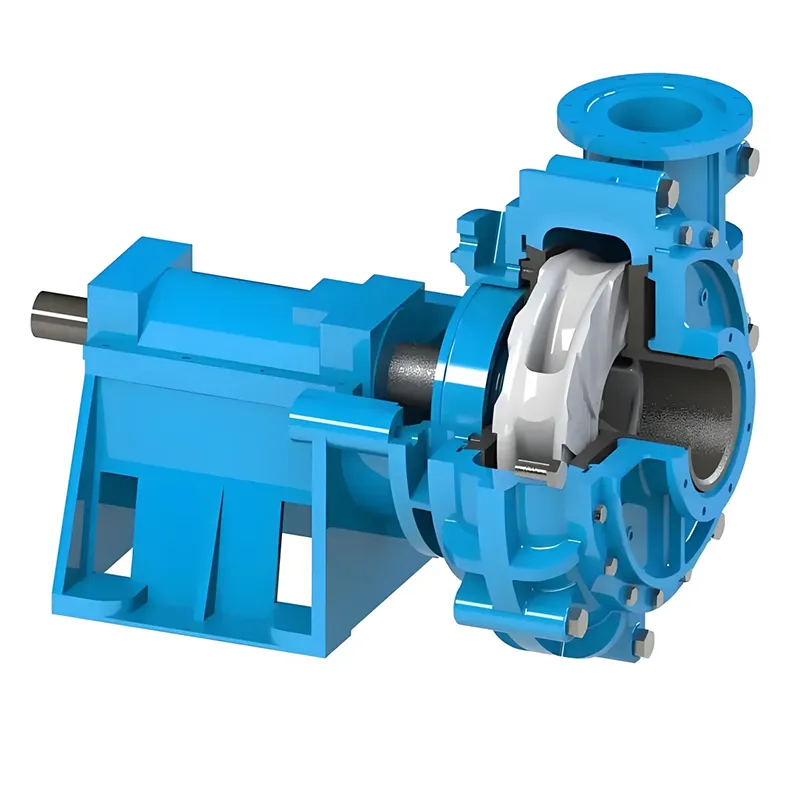

Начну с базового, но часто упускаемого момента: давление в насосной станции — это не просто цифра на манометре. Для шламовых насосов, особенно при работе с абразивными средами, ключевым становится не максимальный напор, а его стабильность при изменении плотности пульпы. В наших TH сериях, например, закладываем запас по давлению 15-20% сверх паспортных значений именно потому, что на объектах редко соблюдают 'лабораторные' условия подачи смеси.

Помню случай на обогатительной фабрике в Красноярске: заказчик настаивал на использовании стандартного пескового насоса для циркуляции хвостов с концентрацией твёрдого до 70%. По паспорту давление должно было держаться на 8 бар, но уже через два часа работы начались скачки до 12 бар с последующим падением до 5. Разбирались неделю — оказалось, проектировщики не учли седиментацию в горизонтальных участках трубопровода. Пришлось переходить на земснарядный насос с усиленной конструкцией корпуса.

Сейчас при подборе всегда спрашиваю про 'мёртвые зоны' в трубопроводах и возможные изменения гранулометрического состава. Это те детали, которые китайские производители часто упускают в технической документации, ориентируясь на усреднённые тесты. В наших шламовых насосах с резиновой футеровкой для таких случаев предусматриваем дополнительные камеры напора — решение простое, но его нет в типовых каталогах.

Особенности работы с вертикальными и погружными моделями

Вертикальные шламовые насосы — отдельная история с давлением. Многие ошибочно считают, что раз насос погружен, проблемы с кавитацией и стабильностью напора исчезают. На практике именно в вертикальных конструкциях сложнее всего контролировать перепады давления при изменении уровня жидкости. На одном из ГОКов в Якутии ставили эксперимент с нашими вертикальными насосами: при опускании на 2 метра ниже расчётной отметки давление на выходе падало на 1.2 бар, хотя по логике должно было расти.

Объяснение нашли после вскрытия — оказалось, при определённой скорости вращения создаётся обратная турбулентность в приемной камере. Для погружных шламовых насосов эту проблему решали изменением конфигурации рабочего колеса, но пришлось пожертвовать КПД на 3%. Не идеально, но для объектов с колебаниями уровня воды — рабочее решение.

Интересный момент с большими земснарядными насосами: здесь давление напрямую связано с длиной пульпопровода. Как-то для дноуглубительных работ в Калининградской области поставляли насос Dredge 550 — заказчик требовал гарантировать 15 бар на выходе. Но при тестовых запусках выяснилось, что каждый дополнительный километр трассы 'съедает' почти 0.8 бар из-за специфики песчано-гравийной смеси. Пришлось разрабатывать индивидуальную кривую регулировки давления в зависимости от длины трассы.

Нюансы подбора для специфических сред

С десульфурационными насосами история особая — многие недооценивают влияние химического состава среды на давление. В угольной энергетике, например, известковые суспензии для десульфуризации создают переменную вязкость, что напрямую влияет на стабильность напора. Наша практика показывает, что стандартные напорные характеристики нужно корректировать на коэффициент 0.7-0.9 для известковых шламов средней плотности.

Насосы для вспенивания — вообще отдельная категория. Здесь давление в системе часто конфликтует с требованием минимального сдвига пузырьков воздуха. В Copper Fox в Норильске два месяца ушло на подбор оптимального давления для пенного флотационного комплекса — оказалось, что классические формулы расчёта напора для воды дают погрешность до 40% для воздушно-пульповых смесей.

Запомнился курьёзный случай с резиновой футеровкой: клиент жаловался на падение давления в шламовом насосе после полугода эксплуатации. При осмотре обнаружили, что резиновая футеровка не износилась, а наоборот — 'прожалась' и создала увеличенные зазоры. Пришлось объяснять, что для абразивных сред высокой плотности резину нужно подбирать не по износостойкости, а по коэффициенту упругости — это влияет на поддержание давления при длительной работе.

Ошибки монтажа и их влияние на давление

Частая проблема, с которой сталкиваюсь в полевых условиях — неправильная обвязка насосной станции. Казалось бы, базовые вещи, но именно они влияют на стабильность давления. Например, установка обратного клапана менее чем в 5 диаметрах трубы от выхода насоса — гарантированно даст гидроудары при остановке. В документации к нашим насосам всегда акцентируем на этом внимание, но на объектах часто экономят на длине прямых участков.

Ещё один момент — ориентация манометров. Давление в насосной станции нужно измерять в строго горизонтальном положении от оси вала, но на многих объектах ставят датчики где придётся. Помню, на золотодобывающем предприятии в Магадане из-за установки манометра под углом 45 градусов система защиты постоянно отключала насос при 'критическом' давлении 11 бар, хотя реальное значение не превышало 9 бар.

С прокладкой кабелей управления тоже бывают курьёзы — электромагнитные помехи от силовых линий могут искажать сигналы датчиков давления. Для погружных шламовых насосов это особенно критично, так как корректировать показания после монтажа практически невозможно. Приходится заранее закладывать экранированные кабельные трассы, хотя это увеличивает стоимость проекта на 7-10%.

Перспективы регулирования давления в современных системах

Сейчас всё чаще задумываюсь о переходе на предиктивные системы регулирования давления. В классических схемах мы реагируем на изменения, а в новых разработках пытаемся предугадать скачки напора по косвенным признакам — температуре подшипников, вибрации на определённых частотах, даже по изменению потребляемого тока. В ООО Насос Тинда уже тестируем такую систему на базе шламовых насосов TH-150 — пока сыровато, но первые результаты обнадёживают.

Интересное направление — комбинированные системы для земснарядных комплексов, где давление в насосе синхронизируется с работой режущего устройства. Стандартная практика — независимое управление, но наш опыт на дноуглубительных работах в Финском заливе показал, что при согласованном регулировании можно снизить пиковые нагрузки на 22% без потери производительности.

Возвращаясь к исходному запросу — китайский производитель давления в насосной станции... На самом деле, важно не столько географическое происхождение оборудования, сколько понимание физики процессов конкретной среды. В нашей практике были случаи, когда дорогие европейские насосы не справлялись с напором там, где справлялись доработанные китайские аналоги. Всё упирается в адаптацию под реальные условия, а не в слепое следование паспортным характеристикам. Как показывает опыт, иногда проще заложить дополнительный запас по давлению на этапе проектирования, чем бороться с последствиями на объекте.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Электрический погружной шламовый насос

Электрический погружной шламовый насос -

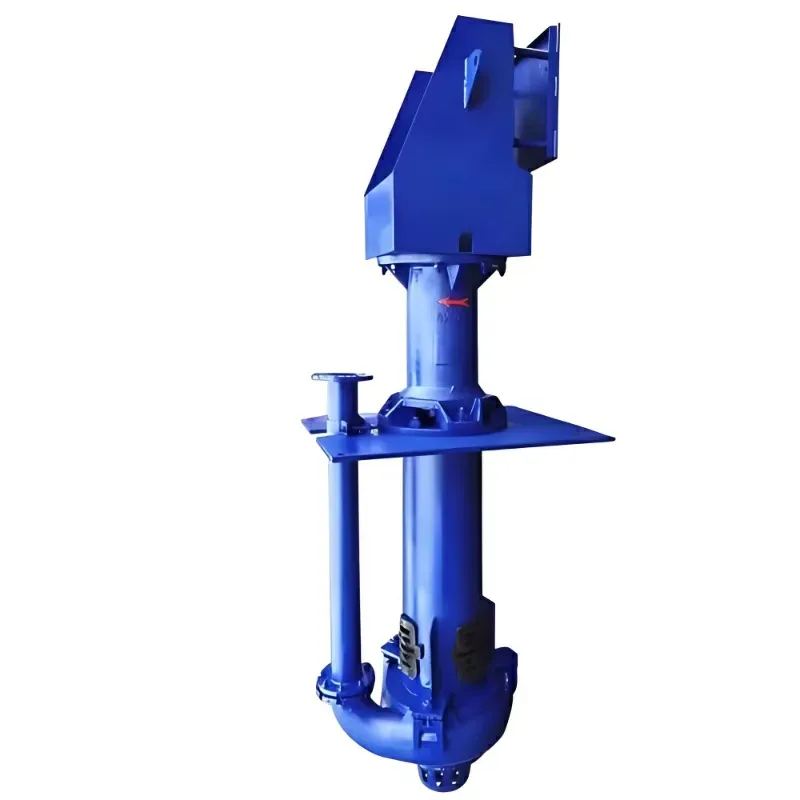

TSP- Вертикальный шламовый насос

TSP- Вертикальный шламовый насос -

Насос с двойным всасываниеми

Насос с двойным всасываниеми -

ZGB шлаковый насос

ZGB шлаковый насос -

Самовсасывающий насос

Самовсасывающий насос -

Насос для вспенивания пены

Насос для вспенивания пены -

Насос Земснаряда

Насос Земснаряда -

Шламовый насос с керамической облицовкой

Шламовый насос с керамической облицовкой -

Усовершенствованный износостойкий резиновый шламовый насос

Усовершенствованный износостойкий резиновый шламовый насос -

Изготовление насосов и аксессуаров на заказ

Изготовление насосов и аксессуаров на заказ -

FGD Насос для обессеривания

FGD Насос для обессеривания -

Другие детали шламового насоса

Другие детали шламового насоса

Связанный поиск

Связанный поиск- Центробежные пожарные насосы поставщик

- Рудный насос производители

- Насос для вспенивания металла

- Китай центробежный насос принцип работы поставщики

- Китай насосная станция отзывы поставщики

- Передвижная насосная станция поставщики

- Центробежный насос принцип работы производитель

- Китай насос с высоким подъемом производитель

- Центробежные насосы насосы 80 80 производитель

- Китай двигатель центробежного насоса поставщик