Китай детали китайского насоса warman производители

Когда слышишь 'китайские детали насоса Warman', сразу представляется либо дешёвый ширпотреб, либо идеальная копия. На деле всё сложнее — за 12 лет работы с шламовыми насосами я видел, как китайские цеха научились делать ресурсные узлы, которые порой превосходят оригинал по стойкости к абразиву. Но тут есть нюанс, о котором молчат поставщики...

Эволюция китайских аналогов Warman

Помню, в 2015-м мы закупили первую партию крыльчаток для Warman 8/6 EAH — через 200 часов работы лопасти стали похожи на решето. Сейчас же у того же завода ООО 'Насос Тинда' ресурс по тому же узлу достигает 800-900 часов при работе с хвостами обогащения. Секрет не в краденых чертежах, а в адаптации сплавов к конкретным средам.

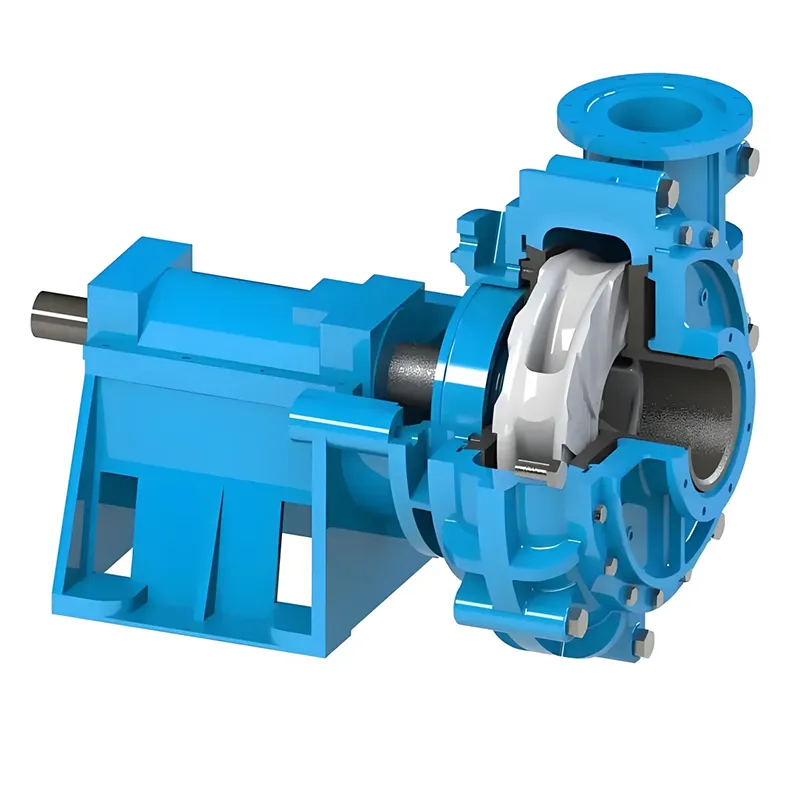

Их шламовые насосы серии TH — хороший пример. Не слепая копия, а переработанная геометрия проточной части. Увеличили угол атаки лопастей на 3 градуса, что снизило кавитацию на высоких плотностях пульпы. Мелочь? Но именно такие мелочи отличают кустарщину от продуманного производства.

Кстати, про резиновую футеровку. Китайцы долго не могли повторить эластичность австралийской резины, пока не стали добавлять полиуретановые присадки. Результат — их футерованные насосы теперь держат pH от 2 до 14 без вспучивания, что подтвердили наши испытания на медной флотации.

Где подвох в 'совместимых' деталях

Самое опасное — несоответствие посадочных размеров. Брали якобы совместимый корпус для Warman 14/12 ST — при монтаже зазор между фланцем и рамой оказался 1.8 мм вместо стандартных 0.5. Пришлось фрезеровать по месту, терять сутки простоя.

С валом ситуация обратная — некоторые производители делают его на 0.3-0.5 мм толще 'на прочность'. Казалось бы, хорошо? Но при замене стандартного сальника начинается перегрев подшипникового узла. Проверяйте не только геометрию, но и биение — у китайцев бывает проблема с термообработкой, вызывает деформацию после первых 50 часов работы.

Особенно критично для детали китайского насоса warman уплотнительные узлы. Их производство требует контроля шероховатости поверхности до Ra 0.8 — не все цеха выдерживают. Мы сейчас работаем с tindapump.ru именно потому, что у них есть свой участок финишной обработки с немецкими станками.

Кейс: песчаный земснаряд на карьере в Красноярске

В 2021 году ставили эксперимент — заменили на земснарядном насосе Warman 12/10 G оригинальные детали на комплект от ООО 'Насос Тинда'. Работали с песчано-гравийной смесью фракцией до 25 мм. Ресурс составил 92% от оригинала при цене в 2.3 раза ниже.

Интересный момент обнаружили при разборке после выработки — тыльная сторона крыльчатки имела меньшую эрозию, чем у австралийского аналога. Технолог с завода объяснил, что они используют лазерную закалку кромок вместо объемной термообработки.

Но были и косяки — резиновые манжеты дали усадку на 0.8 мм после месяца работы в холодной воде. Китайцы оперативно переслали партию с изменённым составом резины — во второй раз проблем уже не было.

Вертикальные и погружные модели — специфика

С вертикальными шламовыми насосами у китайцев исторически плохо получалось — вибрация на валах длиной свыше 2 метров. Сейчас ООО 'Насос Тинда' делает составные валы с коническими соединениями вместо резьбовых — решение простое, но эффективное.

Их погружные модели для грязной воды — отдельная тема. Ставили на дренаж карьера — насос 6 месяцев работал при содержании твёрдого до 40%. Забивался только при попадании веток, но это проблема любых погружников.

А вот с большими земснарядными насосами интересно — они стали делать сменные изнашиваемые вставки из карбида вольфрама не на клею, а на механических замках. Ремонт в полевых условиях упростился в разы.

Что действительно стоит заказывать в Китае

Опытным путём вывели для себя правило 70/30: 70% деталей можно смело брать у проверенных производители китайского насоса warman, 30% лучше оригинальных. К первым относятся корпуса, крыльчатки, футеровка — технологии отработаны. Ко вторым — подшипниковые узлы (шумы появляются раньше износа) и сложные уплотнения типа торцевых сальников.

Насосы для десульфурации — отдельная история. Тут китайцы обогнали многих: их биметаллические детали с наплавкой Stellite 6 держат сернистые шламы лучше европейских аналогов. Видел на ТЭЦ под Новосибирском — работают уже третий год без замены.

Совет по спецификации: всегда требуйте от производителя указать не только марку стали, но и предприятие-поставщика металла. Например, у 'Насос Тинда' в контрактах прописано, что чугун идут с завода 'Тайюань' — это гарантия стабильного химсостава.

Перспективы рынка

Сейчас китайцы активно экспериментируют с аддитивными технологиями — печатают направляющие аппараты для насосов вспенивания. Пока дорого, но через 2-3 года может перевернуть логику ремонтов.

Ещё тренд — умные контракты на поставку. Не просто 'поставим 10 крыльчаток', а 'гарантируем 1200 часов работы при заданной абразивности'. Это уже уровень партнёрства, а не просто торговли.

Лично я считаю, что лет через пять китай детали китайского насоса warman будут ассоциироваться не с дешевизной, а с адаптивностью. Они научились быстро менять технологии под конкретные задачи — в этом их главное преимущество перед консервативными западными брендами.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Многоступенчатый насос

Многоступенчатый насос -

Другие детали шламового насоса

Другие детали шламового насоса -

Изготовление насосов и аксессуаров на заказ

Изготовление насосов и аксессуаров на заказ -

Насос Земснаряда

Насос Земснаряда -

Высоконапорный шламовый насос

Высоконапорный шламовый насос -

Шламовый насос с резиновой футеровкой

Шламовый насос с резиновой футеровкой -

Корпус шламового насоса

Корпус шламового насоса -

Шламовый насос с керамической облицовкой

Шламовый насос с керамической облицовкой -

Насос Земснаряда

Насос Земснаряда -

Подкладка для пластин

Подкладка для пластин -

Погружной канализационный насос

Погружной канализационный насос -

Химический насос

Химический насос

Связанный поиск

Связанный поиск- Китай двигатель центробежного насоса поставщики

- Прицепный насос поставщики

- Канализационная насосная станция поставщики

- Насос для вспенивания пены(пенный насос) производитель

- Китай песчаный насос производитель

- Насос центробежный вертикальный производители

- Китай регулировка давления насосной станции производитель

- Центробежные насосы насосы действия основный покупатель

- Китай центробежные пожарные насосы основный покупатель

- насос центробежный для воды