Китай изготовление на заказ основный покупатель

Когда слышишь про ?китайское производство на заказ?, сразу представляются конвейеры с электроникой или текстилем. Но в нашем случае — шламовые насосы для горнодобывающей промышленности, где каждый заказ требует индивидуальных инженерных решений. Многие ошибочно полагают, что китайские производители работают только с массовыми типовыми заказами, но наш опыт с ООО ?Насос Тинда? доказывает обратное.

Почему именно шламовые насосы?

Начиная работать с китайскими партнерами, мы быстро осознали: стандартные модели насосов не покрывают даже половины потребностей рынка СНГ. Например, для обогатительных фабрик в Казахстане требовались насосы, способные работать с абразивными суспензиями высокой плотности — серийные образцы выходили из строя через 2-3 месяца.

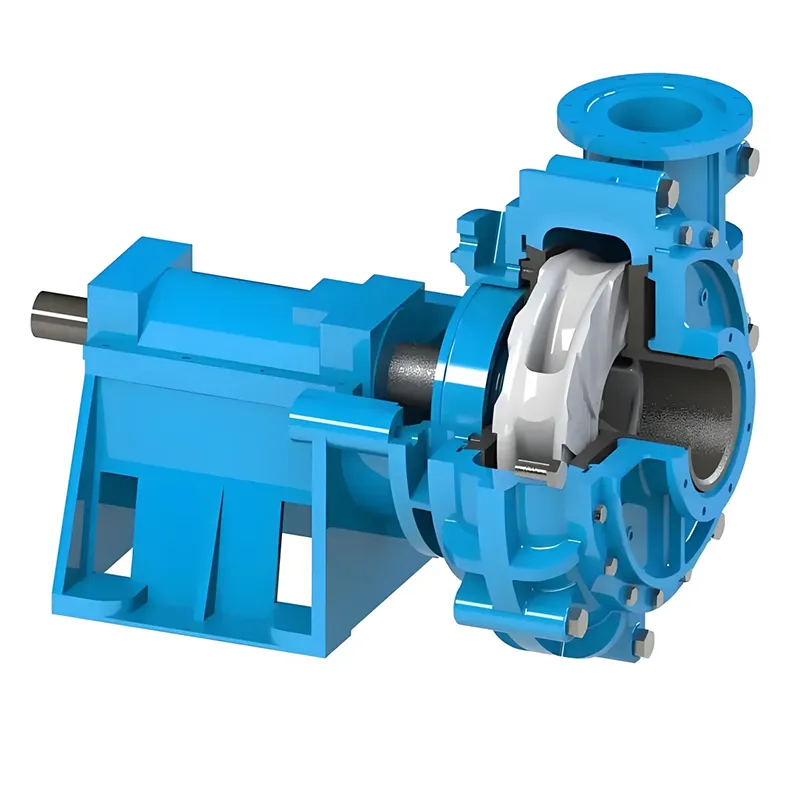

Помню, как в 2019 году мы получили запрос от золотодобывающего комбината — нужен был насос для перекачки пульпы с содержанием твёрдых частиц до 70%. Китайские инженеры сначала предложили стандартный TH-серии, но после нашего детального ТЗ разработали модификацию с усиленным рабочим колесом и изменённой геометрией проточной части.

Ключевым моментом стало то, что производитель согласился на пробную партию всего из трёх единиц — редкая практика для китайских заводов, обычно требующих минимальный заказ от 10 штук. Это и стало нашей отправной точкой в поиске основного покупателя.

Ошибки в выборе производителя

До сотрудничества с TindaPump мы работали с тремя разными заводами в провинции Хэбэй. Один из них предлагал нереалистичные сроки — 15 дней на изготовление земснарядного насоса с резиновой футеровкой. На практике оказалось, что они просто перепродавали насосы другого производства, выдавая за свои.

Другой случай: заказали вертикальные шламовые насосы для системы десульфурации. В спецификации указали сталь Cr27, а получили Cr15 — разница в ресурсе почти в два раза. Пришлось останавливать поставки на два месяца, пока разбирались с заменой.

Сейчас понимаем, что изначально надо было проверять не столько цены, сколько производственные мощности и наличие испытательных стендов. У TindaPump оказался собственный испытательный центр, где можно было тестировать насосы на реальных шламах — это решило 80% проблем с совместимостью.

Технические нюансы кастомизации

В шламовых насосах мелочей не бывает. Например, для работы в условиях Крайнего Севера потребовалось пересмотреть материал сальниковых уплотнений — стандартный графит напрочь отказывался работать при -45°C. Китайские технологи предложили комбинированное решение с тефлоновыми вставками, хотя изначально утверждали, что ?так никто не делает?.

Интересный случай был с насосами для пенообразования — заказчик хотел уменьшить кавитацию, но сохранить производительность. Пришлось совместно пересчитывать профиль лопастей и угол атаки. Получилось увеличить межремонтный период с 400 до 700 часов — для горняков это существенная экономия.

Сейчас мы всегда запрашиваем видео испытаний конкретного узла перед отгрузкой. Раньше считали это излишним, но один раз получили партию где вал был не из нержавейки, как договорились, а из обычной стали с покрытием — дорогостоящий урок.

Логистика и таможня

С изготовлением на заказ в Китае всегда есть нюансы с доставкой нестандартных габаритов. Помню, как для большого земснарядного насоса весом 12 тонн пришлось заказывать спецтранспорт до порта Тяньцзинь — стандартные контейнеры не подходили.

Таможенное оформление кастомизированного оборудования — отдельная история. Один раз застряли на 3 недели из-за неправильно оформленного инвойса — указали ?насос шламовый?, а нужно было ?насос для перекачки абразивных суспензий, заказной?. Теперь всегда прикладываем соостветствие ТР ТС 010/2011.

Сейчас отгружаем комплектно — насос + запасные части + инструмент для монтажа. Клиенты ценят, что не нужно отдельно искать прокладки или крепёж под китайские стандарты.

Эволюция отношений с производителем

За 4 года работы с TindaPump из простого поставщика они превратились в стратегического партнёра. Теперь они заранее присылают уведомления о технологических изменениях — например, когда перешли на лазерную резку вместо плазменной для корпусов насосов.

Важный момент: китайские партнёры научились понимать наши ?нестандартные? требования. Раньше удивлялись, зачем нам двойное уплотнение на погружных насосах — пока не объяснили, что у нас ремонт в шахте стоит дороже самого насоса.

Сейчас они даже начали предлагать модернизацию ранее поставленного оборудования — нечастое явление для китайских производителей. В прошлом месяце как раз переоснастили насосы серии TH для работы с высокоабразивными средами — увеличили толщину футеровки на 3 мм без изменения габаритов.

Что изменилось в подходах к заказам

Раньше мы старались максимально унифицировать заказы, теперь — наоборот, детализируем каждую позицию. Например, для насосов десульфурации всегда указываем марку известняка, с которым будут работать — от этого зависит выбор материала проточной части.

Научились формулировать ТЗ так, чтобы китайские инженеры понимали суть без многократных уточнений. Вместо ?нужна стойкость к истиранию? пишем ?твёрдость шлама по Моосу 7-8, размер частиц до 5 мм, pH 4-11? — экономим 2-3 недели на переписке.

Интересно, что со временем китайские партнёры начали предлагать решения, которые мы сами не рассматривали. Например, для песковых насосов предложили комбинированную конструкцию — хромированный чугун для корпуса и полиуретан для рабочего колеса. Ресурс вырос на 40% при цене всего на 15% выше.

Перспективы и планы

Сейчас рассматриваем возможность локализации сборки на территории ЕАЭС — китайская сторона готова передать технологии, если объёмы будут от 50 штук в год. Это уже совершенно другой уровень партнёрства.

Планируем расширять линейку — добавлять химические насосы для металлургических комбинатов. Китайские коллеги уже прислали предварительные расчёты по адаптации своих моделей под наши стандарты.

Главный вывод за эти годы: китайское изготовление на заказ — это не про дешевизну, а про гибкость. Когда находишь производителя, который понимает твои потребности, можно закрывать 90% задач рынка. Наш основной покупатель сейчас вообще не смотрит в сторону европейских производителей — все специфические задачи решаются через кастомизацию в Китае.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

ZJL- Вертикальный шламовый насос

ZJL- Вертикальный шламовый насос -

Подкладка для пластин

Подкладка для пластин -

TH Шламовые насосы большой мощности

TH Шламовые насосы большой мощности -

Высоконапорный шламовый насос

Высоконапорный шламовый насос -

Электрический погружной шламовый насос

Электрический погружной шламовый насос -

Погружной канализационный насос

Погружной канализационный насос -

Гидравлический погружной шламовый насос

Гидравлический погружной шламовый насос -

Корпус шламового насоса

Корпус шламового насоса -

TSP- Вертикальный шламовый насос

TSP- Вертикальный шламовый насос -

Химический насос

Химический насос -

Другие детали шламового насоса

Другие детали шламового насоса -

Шламовый насос с полиуретановой футеровкой

Шламовый насос с полиуретановой футеровкой

Связанный поиск

Связанный поиск- Насос центробежный 2 производители

- Многоступенчатый центробежный насос производитель

- Китай самовсасывающий насос производители

- Насосная станция поставщик

- Насосная станция

- Китай подключение насосной станции основный покупатель

- Дизельный передвижной прицепной насос производитель

- Китай коррозионностойкий резиновый бронированный насос производители

- Китай насосные станции водоснабжения поставщик

- Китай канализационный насос производители