Китай износостойкая футеровка шламового насоса производитель

Когда ищешь китайского производителя футеровок для шламовых насосов, сразу упираешься в дилемму: дешевые образцы с заявленным сроком службы 6000 часов рассыпаются за полгода в кислотной среде, а те, что переживают обкатку, часто нестыкуются с патрубками европейских насосов. Мы в ООО Насос Тинда через это прошли, когда запускали линию TH-серии с резиновой облицовкой – пришлось перебрать три варианта полиуретановых смесей, пока не нашли баланс между эластичностью и устойчивостью к абразиву.

Где кроется подвох в износостойкости

Допустим, берешь футеровку с твердостью 65 Шор А – вроде бы подходит для пескоструйных работ. Но если в шламе есть частицы свыше 3 мм, этот материал начинает 'играть' совсем иначе. Мы как-то поставили партию насосов для десульфурации на угольную ТЭЦ, так там задвижки изнашивались быстрее, чем резиновые вставки. Оказалось, проблема была в форме ячеек гидроциклона – они создавали кавитационные пузыри, которые буквально выгрызали канавки в стальных элементах.

Кстати, про кавитацию – это отдельная история. Видел образцы от конкурентов с идеальной геометрией лопастей, но при тестах на вертикальных шламовых насосах возникали вибрации. Позже выяснили, что проблема была не в самой футеровке, а в способе крепления к корпусу. Металлические заклепки против полимерных вставок – вечная дилемма.

Сейчас на сайте https://www.tindapump.ru мы специально выкладываем схемы монтажа для земснарядных насосов – после того, как получили три рекламации из-за неправильной установки уплотнительных колец. Клиенты путали порядок затяжки болтов, что приводило к перекосу при работе с гравийными смесями.

Китайские материалы против мифов

Многие до сих пор считают, что китайская резиновая облицовка – это всегда риск. Но за последние пять лет ситуация изменилась. Мы, например, для погружных шламовых насосов используем композит на основе неопрена с добавлением карбида кремния – такой же применяется в немецких аналогах, только формула адаптирована под высокое содержание глины в российских грунтах.

Запомнился случай с обогатительной фабрикой на Урале: там работали с сульфидными рудами, и стандартная резина выдерживала всего 2 месяца. После серии испытаний остановились на варианте с добавлением оксида алюминия – срок службы вырос до 11 месяцев, хотя изначально планировали максимум 8.

Важный нюанс – толщина слоя. Для песковых смесей достаточно 15-20 мм, но для гравийных земснарядов приходится делать до 40 мм с армированием стекловолокном. При этом увеличивается вес конструкции, что критично для мобильных установок.

Провалы которые научили большему чем успехи

В 2019 году мы попробовали запустить линию футеровок из сверхвысокомолекулярного полиэтилена для насосов вспенивания. Материал дорогой, но по паспорту – почти вечный. На практике оказалось, что при температуре шлама выше 70°C он начинает 'плыть'. Потеряли на этом около 400 тысяч рублей, зато теперь всегда спрашиваем у заказчиков температурный режим.

Другой курьез случился с антистатическими добавками. Для шахтных насосов требовалось снизить накопление заряда, но введенные в состав графитовые наполнители снизили устойчивость к истиранию на 30%. Пришлось искать компромисс через углеродные волокна.

Сейчас все новые разработки тестируем на стенде с кварцевым песком фракцией 0,1-0,3 мм – это худший сценарий для любых материалов. Если выдерживает 200 часов в таком режиме – можно запускать в серию.

Специфика для разных типов насосов

Для вертикальных моделей критична равномерность износа по высоте. Как-то раз получили рекламацию: низ футеровки был стерт почти до металла, тогда как верхняя часть сохранила 80% толщины. Оказалось, заказчик использовал насос для перекачки суспензии с неравномерной плотностью – тяжелые фракции оседали в нижней части.

С большими земснарядными насосами своя история – там важна не столько твердость, сколько способность гасить ударные нагрузки. Камни размером с кулак иногда проскакивают через решетки, и материал должен не треснуть от такого удара. Для этого в резину добавляем каучуковые микросферы – решение нестандартное, но эффективное.

А вот для десульфурационных систем главный враг – химическая агрессия. Щелочные среды съедают даже некоторые марки нержавейки, не говоря о полимерах. Тут спасает только толстослойная резина на основе EPDM с дополнительной пропиткой.

Что не пишут в технических паспортах

Ни один производитель не укажет, что при монтаже футеровки нельзя использовать масляные герметики – они разрушают структуру резины. Узнали это, когда на одном из золотодобывающих предприятий после планового ремонта футеровка вышла из строя за неделю. Теперь в инструкциях дублируем предупреждение красным шрифтом.

Еще момент – хранение. Резиновые элементы нельзя складировать под прямым солнцем или near отопительных приборов. Была история с складом в Новосибирске, где из-за пересыхания треснули уплотнительные кромки на партии для песчаных насосов.

Сейчас на странице https://www.tindapump.ru в разделе 'Шламовые насосы с резиновой облицовкой' мы разместили видео с правилами монтажа – после того как статистика показала, что 20% преждевременных отказов связаны с нарушением технологии установки.

Перспективы которые уже тестируем

Экспериментируем с нанокомпозитами на основе полиуретана – пока дорого, но на испытаниях показывает износостойкость в 1,8 раз выше стандартных образцов. Правда, есть сложность с формовкой сложных профилей.

Для погружных моделей пробуем систему съемных вставок – чтобы менять только изношенные элементы, а не весь корпус. Конструкция получилась громоздкой, но для стационарных объектов может быть выгодной.

Следующий шаг – разработка футеровок с датчиками остаточной толщины. Пока это выглядит как фантастика, но лабораторные образцы уже передают сигнал при достижении критического износа. Думаю, через пару лет такие решения станут стандартом для ответственных объектов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

FGD Насос для обессеривания

FGD Насос для обессеривания -

Комплексный анализ износостойкой футеровки шламового насоса

Комплексный анализ износостойкой футеровки шламового насоса -

Электрический погружной шламовый насос

Электрический погружной шламовый насос -

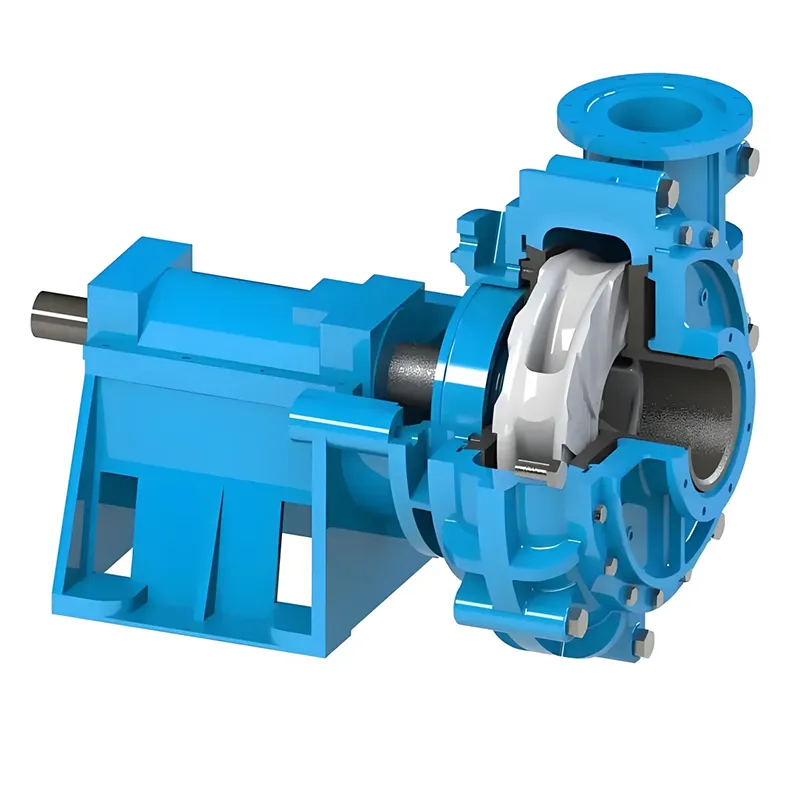

Шламовый насос с полиуретановой футеровкой

Шламовый насос с полиуретановой футеровкой -

Самовсасывающий насос

Самовсасывающий насос -

Электрический погружной шламовый насос

Электрический погружной шламовый насос -

Шламовый насос с резиновой футеровкой

Шламовый насос с резиновой футеровкой -

ZGB шлаковый насос

ZGB шлаковый насос -

Шламовый насос с керамической облицовкой

Шламовый насос с керамической облицовкой -

Рабочее колесо насоса

Рабочее колесо насоса -

Погружной канализационный насос

Погружной канализационный насос -

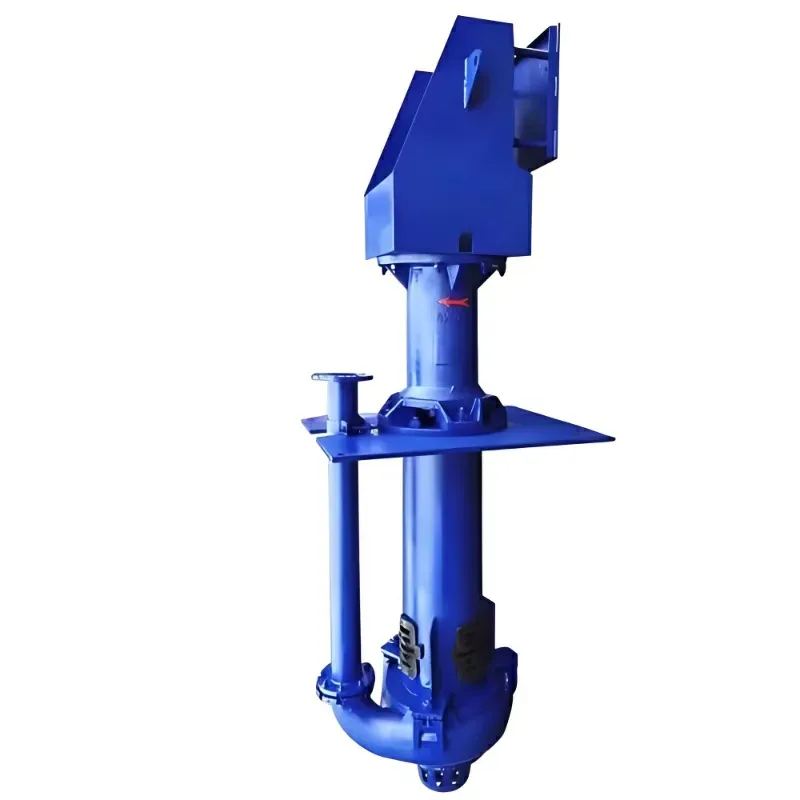

TSP- Вертикальный шламовый насос

TSP- Вертикальный шламовый насос

Связанный поиск

Связанный поиск- Канализационная насосная станция поставщики

- Китай химический канализационный насос поставщик

- лучшие центробежные насосы

- Китай вертикальный шламовый насос поставщики

- Китай гидравлический дноуглубительный насос производители

- Резиновый бронированный насос производители

- Передвижная насосная станция производители

- Китай насосная станция пожаротушения производитель

- Китай песчаный насос основный покупатель

- Насос для дизельного прицепа