Китай износостойкий хвостовой насос основный покупатель

Когда слышишь про 'Китай износостойкий хвостовой насос основный покупатель', сразу представляешь горнодобывающие гиганты в Сибири или Казахстане. Но реальность сложнее — основные заказчики часто средние обогатительные фабрики, которые годами эксплуатируют одно и то же оборудование и знают каждый его изъян.

Почему именно хвостовые насосы стали точкой роста

В 2019 году мы на ООО Насос Тинда начали анализировать запросы с сайта tindapump.ru и заметили странную вещь: клиенты из угольных регионов искали не просто 'шламовые насосы', а конкретно решения для перекачки хвостов с абразивными частицами до 3 мм. При этом многие конкуренты предлагали универсальные модели, которые в таких условиях выходили из строя через 800-1000 часов.

Наш инженер Алексей, который раньше работал на обогатительной фабрике в Кемерово, как-то раз сказал: 'Проблема не в давлении, а в том, как ведёт себя уплотнение при циклических нагрузках'. Это заставило нас пересмотреть конструкцию торцевого уплотнения в серии TH — вместо стандартного карбида кремния начали испытывать карбид вольфрама с полимерными вставками. Первые же тесты на фабрике в Красноярске показали увеличение ресурса на 40%.

Кстати, именно тогда мы осознали, что ключевой покупатель — это не тот, у кого много денег, а тот, кто уже перепробовал 3-4 бренда и теперь ищет оборудование с прогнозируемым сроком службы. Для них мы разработали систему расчёта износа по твёрдости пульпы — сейчас это стало нашим конкурентным преимуществом.

Ошибки, которые мы совершили с резиновой футеровкой

В 2020 году один из наших крупных заказчиков в Норильске запросил шламовые насосы с резиновой облицовкой для участка с высоким содержанием сернистых соединений. Мы поставили стандартную резину, не учтя химическую агрессивность среды. Через два месяца получили рекламацию — футеровка местами вздулась и отслоилась.

Пришлось экстренно искать поставщика специальной резины с повышенной стойкостью к H2SO4. Интересно, что китайские коллеги тогда подсказали вариант с добавлением тефлона в состав смеси — решение оказалось дорогим, но для этого клиента сработало. Теперь мы всегда спрашиваем не только о размере частиц, но и о pH пульпы.

Этот случай заставил нас пересмотреть подход к тестированию. Теперь все износостойкие хвостовые насосы проходят не только механические испытания, но и химическую проверку в лаборатории. Кстати, для вертикальных моделей это особенно критично — замена футеровки там сложнее и дороже.

Как песчаные насосы привели нас к новым рынкам

В 2021 году к нам обратился заказчик из Якутии, который занимался добычей россыпного золота. Им нужны были песчаные и гравийные земснарядные насосы, но с возможностью работы при -45°C. Стандартные модели для таких условий не подходили — резина дубела, уплотнения теряли эластичность.

Мы совместно с технологами разработали специальную морозостойкую модификацию с подогревом торцевого уплотнения. Интересно, что решение пришло из опыта с погружными шламовыми насосами — там мы уже использовали систему подогрева для работы в шахтах с низкими температурами.

Сейчас этот заказчик работает уже с третьим поколением наших насосов, и мы каждый сезон получаем от них данные по износу в реальных условиях. Эти статистические данные бесценны — они позволяют нам точно прогнозировать ресурс оборудования для других проектов в Арктической зоне.

Вертикальные решения: неочевидные преимущества

Многие до сих пор считают вертикальные шламовые насосы менее надёжными, чем горизонтальные. Но на практике для определённых задач они оказываются выгоднее. Например, на одной обогатительной фабрике в Челябинской области мы устанавливали вертикальные насосы в существующий технологический поток, где не было места для горизонтального оборудования.

Основная проблема, с которой столкнулись — вибрация при пуске под нагрузкой. Решили установкой частотного преобразователя и изменением конструкции опорной плиты. Сейчас эти насосы работают уже третий год без серьёзного ремонта.

Кстати, для больших земснарядных насосов мы применяем похожий подход — усиленные подшипниковые узлы и систему мониторинга вибрации в реальном времени. Это дороже на этапе покупки, но экономит тысячи часов простоя.

Что действительно нужно основным покупателям

За 5 лет работы через сайт tindapump.ru мы поняли главное: клиенты готовы платить больше за оборудование, которое можно быстро отремонтировать силами местных специалистов. Поэтому для насосов для десульфурации мы разработали модульную конструкцию — замена изношенных деталей занимает не 8 часов, как у конкурентов, а 2-3.

Один из наших постоянных заказчиков в Хабаровском крае как-то сказал: 'Ваши насосы не самые дешёвые, но когда в субботу ломается уплотнение, а у вас есть схема с размерами и ближайший склад запчастей — это дорогого стоит'.

Сейчас мы видим, что основные покупатели — это предприятия, которые уже прошли этап экспериментов с дешёвым оборудованием и теперь ищут баланс между ценой и совокупной стоимостью владения. Для них мы создали систему расчёта TCO для каждого типа насосов — от насосов для вспенивания до тяжелых земснарядных моделей.

Интересно, что китайские производители в последнее время тоже переходят на эту модель — предлагают не просто оборудование, а комплексные решения с сервисом и прогнозированием замены деталей. Но наш козырь — понимание местных условий и возможность быстрой адаптации под конкретный технологический процесс.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Изготовление насосов и аксессуаров на заказ

Изготовление насосов и аксессуаров на заказ -

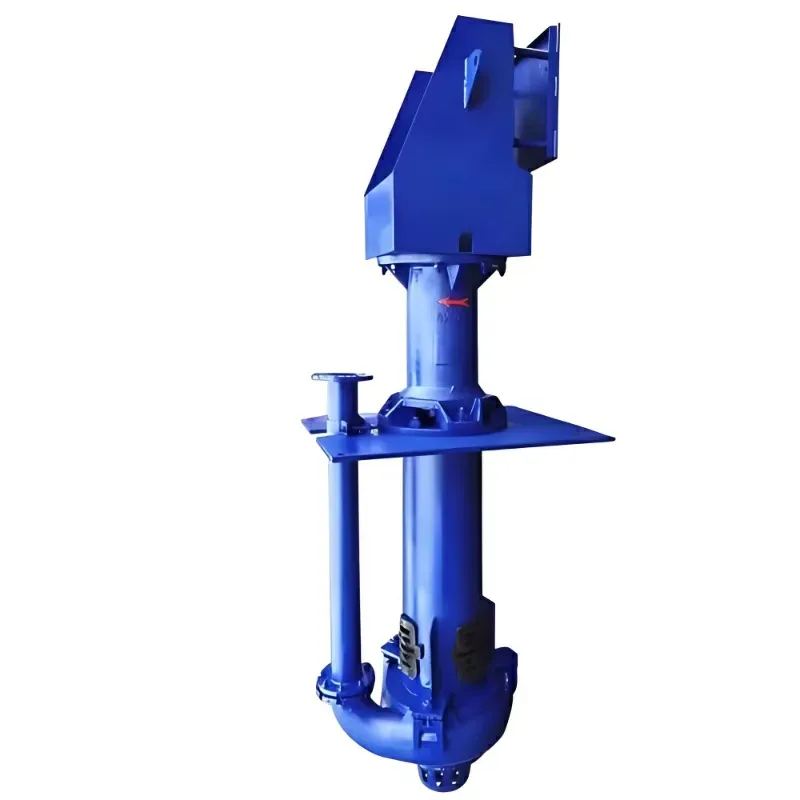

TSP- Вертикальный шламовый насос

TSP- Вертикальный шламовый насос -

Корпус шламового насоса

Корпус шламового насоса -

Шламовый насос с резиновой футеровкой

Шламовый насос с резиновой футеровкой -

ZGB шлаковый насос

ZGB шлаковый насос -

TSP- Вертикальный шламовый насос

TSP- Вертикальный шламовый насос -

Комплексный анализ износостойкой футеровки шламового насоса

Комплексный анализ износостойкой футеровки шламового насоса -

Многоступенчатый насос

Многоступенчатый насос -

Усовершенствованный износостойкий резиновый шламовый насос

Усовершенствованный износостойкий резиновый шламовый насос -

FGD Насос для обессеривания

FGD Насос для обессеривания -

Высоконапорный шламовый насос

Высоконапорный шламовый насос -

ZJL- Вертикальный шламовый насос

ZJL- Вертикальный шламовый насос

Связанный поиск

Связанный поиск- Китай мощности центробежных насосов производители

- Китай дноуглубительный насос поставщик

- Китай насос для вспенивания металла поставщики

- Китай центробежные пожарные насосы основный покупатель

- Китай детали китайского насоса warman производители

- Буровый насос производитель

- Китай вертикальный шламовый насос цена

- Колесо центробежного насоса производители

- Износостойкий хвостовой насос поставщик

- Землесосный насос поставщик