Китай коррозионностойкий насос для мелкодисперсного песка производители

Когда говорят про коррозионностойкий насос для мелкодисперсного песка, многие сразу думают про титановые сплавы или дорогие импортные решения. Но в реальности китайские производители давно научились делать модели с полимерным покрытием, которые держат абразив лучше нержавейки. Проблема в том, что специфика мелкодисперсного песка часто недооценивается — он не просто царапает, а проникает в зазоры уплотнений, плюс химически агрессивная соляная взвесь. Мы в ООО Насос Тинда сначала тоже перестраховывались, ставя керамические вставки везде, где можно, но потом оказалось, что для песка с размером частиц до 50 мкм важнее эластичность материала, а не его твердость.

Ошибки при подборе материалов

В 2021 году мы тестировали насос с алюминиево-оксидным покрытием для карьера в Хабаровске — через 200 часов работы появились точечные коррозионные язвы там, где песчинки с солевым раствором создавали гальванические пары. Пришлось срочно переходить на вариант с EPDM-уплотнениями и корпусом из хромоникелевого сплава с добавкой молибдена. Кстати, именно тогда мы начали сотрудничать с химической лабораторией при заводе — теперь все новые модели проверяем не только на абразивный износ, но и на электрохимическую коррозию в имитации морской воды.

Часто заказчики требуют ?максимальную стойкость? без учета экономики. Например, для перекачки песка с температурой до 60°C мы предлагаем варианты с облицовкой из гиперэвтектического чугуна — дорого, но срок службы в 3 раза выше. А если температура среды не превышает 40°C, то достаточно резиновой футеровки, которую меняют раз в сезон. На нашем сайте https://www.tindapump.ru есть таблица с рекомендациями по материалам для разных фракций песка, но живые консультации все равно нужны — бывают нюансы с pH или содержанием глины.

Самое сложное — объяснить клиентам, почему насос для мелкодисперсного песка не может быть ?универсальным?. Один раз поставили шламовый насос серии TH на обогатительную фабрику, где в песке было 12% сульфидов — через месяц пришлось менять рабочее колесо. Оказалось, сернистые соединения в сочетании с влагой давали серную кислоту, которую наша стандартная версия не выдерживала. Теперь всегда спрашиваем про химический состав пульпы.

Особенности конструкции для мелких фракций

Мелкодисперсный песок обманчив — кажется, что он менее абразивен, но на высоких оборотах он работает как полировальная паста. Мы перешли на рабочие колеса с закрытым типом и уменьшили зазоры до 0.8 мм, хотя изначально боялись заклинивания. Сработало, но пришлось добавить систему промывки уплотнения очищенной водой. Кстати, это решение подсмотрели у японцев, но адаптировали под наши условия — у них вода мягче, а у нас в Сибири минерализация высокая, пришлось ставить дополнительные фильтры.

Вертикальные шламовые насосы для песка — отдельная история. Их часто используют в ограниченном пространстве, но многие забывают, что при глубине более 8 метров мелкодисперсный песок начинает уплотняться и создает обратный поток в области вала. Мы как-то поставили погружной насос на золотодобывающий участок — через две недели двигатель сгорел из-за перегрева. Разобрались — песок осел в нижней камере и заблокировал охлаждение. Теперь всегда рекомендуем дополнять такие модели вибрационными датчиками.

Интересный случай был с земснарядным насосом для добычи речного песка. Заказчик жаловался на быстрый износ, хотя фракция была мелкой. Приехали — оказалось, в песке попадались ракушки размером до 10 мм, которые дробились внутри корпуса и создавали острые кромки. Пришлось переделывать входной патрубок под конический фильтр, хотя для мелкодисперсного песка это обычно не требуется. Вот почему мы всегда просим пробы среды перед подбором оборудования.

Технологические тонкости производства

На нашем производстве в Китае сначала делали литье по стандартам DIN, но для мелкодисперсного песка этого недостаточно — нужна шлифовка проточной части до Ra 0.8. Многие конкуренты экономят на этом, но мы заметили, что даже микронеровности ускоряют эрозию на 15-20%. Особенно критично для насосов десульфурации, где в песке есть зола уноса с острыми кромками.

Сварные швы — больное место. Раньше использовали аргонодуговую сварку для всех швов, но для толстостенных корпусов насосов для песка это приводило к остаточным напряжениям. Перешли на комбинированную технологию — сначала электродуговая, потом проковка шва с последующим отпуском. Дороже, но трещины по зоне термического влияния перестали появляться. Кстати, этот метод мы переняли у немецких партнеров, но доработали температурные режимы под наши сплавы.

Сборку критичных узлов всегда ведем в чистой зоне — пыль от мелкодисперсного песка коварна, ее частицы могут осесть на уплотнениях еще до пуска насоса. Разработали даже специальный протокол промывки перед отгрузкой, хотя многие клиенты считают это излишним. Но практика показала — после такой подготовки ресурс уплотнителей увеличивается на 10-15%.

Полевые испытания и доработки

В 2022 году проводили испытания коррозионностойкого насоса на стекольном заводе — там мелкодисперсный кварцевый песок с добавкой соды. Через 400 часов работы появилась кавитация на тыльной стороне рабочего колеса. Пришлось менять геометрию лопастей — увеличили угол атаки и добавили антикавитационные ребра. Нестандартное решение, но оно сработало — вибрация снизилась с 8.5 до 4.2 мм/с.

Еще запомнился случай на цементном заводе в Казахстане. Поставили насос для транспортировки песка из циклонов-уловителей — температура 90°C, мелкая фракция 5-20 мкм. Резиновая футеровка начала отслаиваться через неделю. Экспериментальным путем подобрали композитный материал на основе фторкаучука с кевларовым наполнителем. Сейчас этот вариант есть в каталоге на tindapump.ru как специальное исполнение для высокотемпературных сред.

С погружными насосами для шахт была отдельная история — там мелкодисперсный песок смешан с пиритом. Химическая коррозия съедала стандартные уплотнения за месяц. Испытывали разные варианты — от тефлона до керамики, но помогло только плазменное напыление карбида вольфрама. Дорого, но для конкретных условий оказалось экономически выгоднее частой замены.

Перспективные разработки

Сейчас экспериментируем с 3D-печатью рабочих колес из инконеля — для особо агрессивных сред с мелкодисперсным песком. Технология дорогая, но позволяет создавать внутренние каналы сложной формы, снижающие турбулентность. Первые тесты показали прирост ресурса на 40% по сравнению с литыми деталями.

Интересуемся композитными материалами с нанодобавками — керамика с графеновым наполнителем показывает интересные результаты против эрозии. Правда, пока не решен вопрос с ударной вязкостью — при попадании крупных частиц появляются сколы. Возможно, сделаем гибридный вариант с металлической основой и керамическим покрытием.

Для насосов вспенивания пробуем новую схему уплотнений с магнитными муфтами — полностью исключаем контакт мелкодисперсного песка с сальниками. Пока дорого для серийного производства, но на трех объектах уже работают опытные образцы. Если ресурс подтвердится, будем предлагать как опцию для особо сложных условий.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Подкладка для пластин

Подкладка для пластин -

FGD Насос для обессеривания

FGD Насос для обессеривания -

Электрический погружной шламовый насос

Электрический погружной шламовый насос -

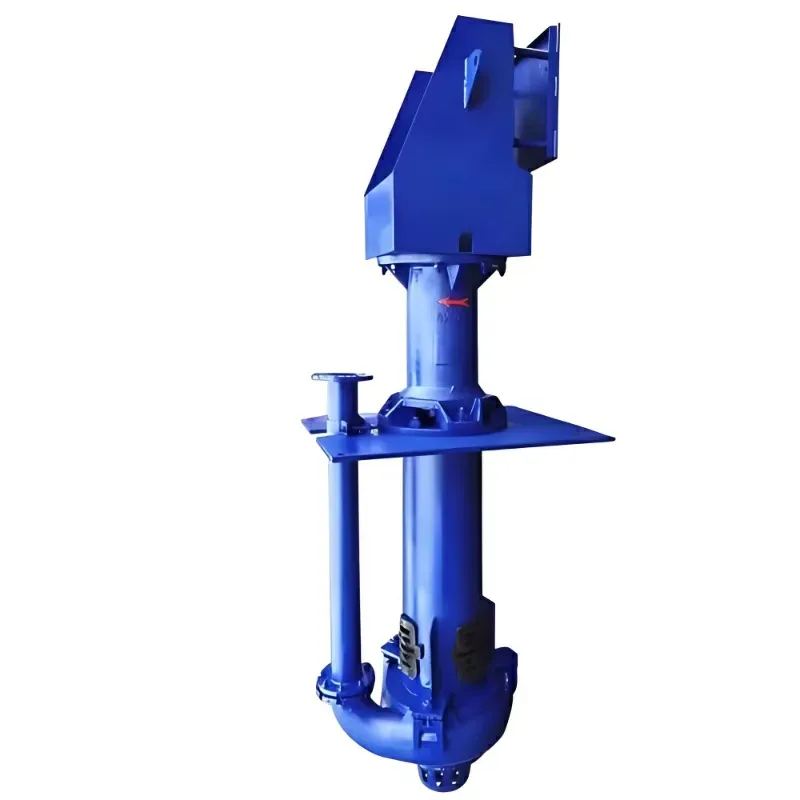

TSP- Вертикальный шламовый насос

TSP- Вертикальный шламовый насос -

Комплексный анализ износостойкой футеровки шламового насоса

Комплексный анализ износостойкой футеровки шламового насоса -

ZJL- Вертикальный шламовый насос

ZJL- Вертикальный шламовый насос -

Электрический погружной шламовый насос

Электрический погружной шламовый насос -

Шламовый насос для шлака

Шламовый насос для шлака -

Погружной канализационный насос

Погружной канализационный насос -

Электрический погружной шламовый насос

Электрический погружной шламовый насос -

Многоступенчатый насос

Многоступенчатый насос -

ZGB шлаковый насос

ZGB шлаковый насос

Связанный поиск

Связанный поиск- Китай высокомощный шламовый насос поставщик

- Корпус насоса поставщик

- Химический канализационный насос основный покупатель

- Канализационный самовсасывающий насос производитель

- Китай землесосный насос производители

- Передвижной насос с дизельным приводом поставщик

- Китай передвижной насос поставщик

- Китай насос для вспенивания металла поставщик

- работа насосной станции

- центробежный насос принцип