Китай коррозионностойкий пенонасос поставщик

Когда ищешь Китай коррозионностойкий пенонасос поставщик, часто натыкаешься на однотипные каталоги с завышенными характеристиками. Многие забывают, что коррозионная стойкость — это не просто марка стали, а сочетание геометрии рабочего колеса, скорости вращения и совместимости с химическими добавками. Мы в ООО Насос Тинда через это прошли — в 2019 году пришлось переделывать три партии насосов для пенообразования после жалоб на быстрый износ уплотнений.

Почему китайские поставщики не всегда подходят для агрессивных сред

В 2018 году мы тестировали пенонасос от провинциального китайского завода — на бумаге всё идеально: AISI 316, параметры под наши задачи. Но через две недели работы с пеной на основе ПАВ появились точечные коррозии на валу. Оказалось, производитель использовал вал из обычной нержавейки, а не полноценный 316L. Такие мелочи в документации часто умалчивают.

Ключевая ошибка — выбирать только по марке стали. Для пенонасосов критична обработка поверхности проточной части. Если есть шероховатости выше Ra 1.6, пена начинает 'схватывать' частицы, и эрозия ускоряется в разы. Мы сейчас на своем производстве шламовых насосов серии TH для таких случаев добавляем полировку по ISO 8501-1.

Ещё нюанс — совместимость с уплотнениями. Китайские заводы часто экономят на тестах с разными типами пен. Например, силиконовые уплотнения держат щелочные пены, но разбухают от растворителей. Пришлось разрабатывать гибридные решения для насосов вспенивания — частично переняли этот опыт для наших вертикальных шламовых насосов.

Как мы адаптировали шламовые насосы для работы с пеной

На базе шламовых насосов с резиновой облицовкой сделали экспериментальную серию для пеносодержащих сред. Резина EPDM показала себя неплохо против абразивного износа, но при высоких температурах пены (выше 60°C) началось расслоение. Перешли на полиуретановые вставки — дороже, но для постоянной работы с химически активными пенами это окупилось.

Интересный случай был с песком и гравийным земснарядным насосом — клиент хотел использовать его для пены с твердыми включениями. Пришлось пересчитать зазоры и усилить подшипниковый узел. Кстати, этот опыт позже пригодился для наших больших земснарядных насосов — там аналогичные проблемы с кавитацией.

С вертикальными шламовыми насосами вышла заминка — для пеноподобных сред они склонны к вибрациям. Добавили демпфирующие прокладки и изменили схему подвода. Не идеально, но для стационарных установок сработало. Подробности есть на сайте https://www.tindapump.ru в разделе про модификации для специфичных сред.

Нюансы подбора материалов для коррозионностойких решений

Дуплексная сталь 2205 — казалось бы, панацея. Но для пенонасосов с переменной pH она иногда ведет себя непредсказуемо. В прошлом году был проект для целлюлозного завода — пена с хлоридами 'съела' крыльчатку за месяц. Пришлось спешно переходить на Hastelloy C-276, хотя изначально расчеты показывали, что дуплекса хватит.

Сейчас для насосов вспенивания тестируем керамические покрытия — пока дорого, но для точечных применений в десульфурации уже внедряем. Кстати, наши насосы для десульфурации как раз стали полигоном для таких испытаний.

Важный момент — сварные швы. Китайские поставщики часто не проводят пассивацию после сварки, и именно по швам начинается коррозия. Мы в ООО Насос Тинда для ответственных применений делаем дополнительную электрополировку — увеличивает стоимость на 12-15%, но сокращает простои.

Практические кейсы с модернизацией существующих систем

В 2021 году переоборудовали линию пенонасосов на горно-обогатительном комбинате — стояли китайские аналоги, которые каждые 3 месяца требовали замены уплотнительных узлов. Поставили кастомные версии на базе наших погружных шламовых насосов с измененной геометрией лопаток — ресурс вырос до 11 месяцев.

Для пищевой промышленности пришлось полностью пересмотреть конструкцию — запрещены любые застойные зоны. Использовали опыт с песчаными насосами, где аналогичные требования по гигиене. Получился гибридный вариант с увеличенными радиусами закруглений.

Самый сложный случай — пены с абразивом и растворителями одновременно. Комбинировали резиновую футеровку для абразивной стойкости и керамические вставки в зонах химического воздействия. Решение не из дешевых, но дешевле, чем менять насос раз в квартал.

Что стоит проверять при выборе поставщика

Первое — тестовые отчеты именно с пенными средами. Многие производители дают данные по воде или суспензиям, но пена — это другая гидродинамика. Мы например тестируем на стенде с регулируемой кратностью пены — результаты выкладываем в технической документации на tindapump.ru.

Второе — доступ к заменяемым компонентам. Китайские поставщики часто делают нестандартные посадки, потом ждать запчасти месяцами. Мы для своих шламовых насосов серии TH специально разработали модульную систему — основные узлы взаимозаменяемы даже между разными типоразмерами.

И третье — репутация в смежных областях. Если производитель делает надежные земснарядные насосы, велик шанс, что и с пенонасосами справится. Мы этот принцип используем при расширении линейки — те же технологии подшипниковых узлов от больших земснарядных насосов адаптировали для насосов вспенивания.

Перспективные направления в разработке пенонасосов

Сейчас экспериментируем с комбинированными материалами — например, основа из нержавейки 304 с напылением карбида вольфрама в зонах эрозии. Для пен с температурой до 80°C показывает лучшие результаты, чем монолитные решения.

Интересное направление — 'умные' насосы с датчиками вибрации и pH. Пока дорого для серийного производства, но для специальных применений в десульфурации уже предлагаем как опцию. Кстати, наши насосы для десульфурации как раз стали первой платформой для таких испытаний.

Из неудач — пытались использовать опыт с вертикальными шламовыми насосами для создания компактных пенонасосов. Не вышло — слишком разные требования к гидравлике. Зато наработанные данные пригодились для модернизации погружных моделей.

В целом, тема Китай коррозионностойкий пенонасос поставщик требует глубокого погружения в технологические нюансы. Гонка за дешевизной часто приводит к скрытым costs из-за простоев. Мы в ООО Насос Тинда пошли путем адаптации проверенных решений из шламовых насосов — может, не всегда идеально, зато предсказуемо и с гарантией на материалы.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Основание насоса

Основание насоса -

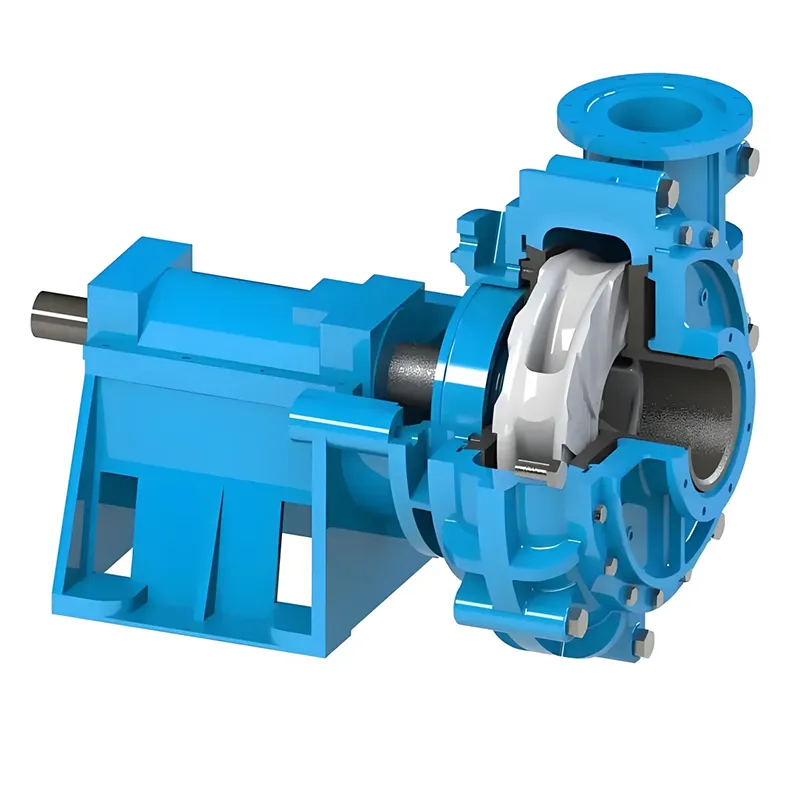

Рабочее колесо насоса

Рабочее колесо насоса -

Изготовление насосов и аксессуаров на заказ

Изготовление насосов и аксессуаров на заказ -

Гидравлический погружной шламовый насос

Гидравлический погружной шламовый насос -

Комплексный анализ износостойкой футеровки шламового насоса

Комплексный анализ износостойкой футеровки шламового насоса -

Высоконапорный шламовый насос

Высоконапорный шламовый насос -

TH Шламовые насосы большой мощности

TH Шламовые насосы большой мощности -

Шламовый насос с керамической облицовкой

Шламовый насос с керамической облицовкой -

Самовсасывающий насос

Самовсасывающий насос -

Электрический погружной шламовый насос

Электрический погружной шламовый насос -

TSP- Вертикальный шламовый насос

TSP- Вертикальный шламовый насос -

Дизельный передвижной канализационный насос

Дизельный передвижной канализационный насос

Связанный поиск

Связанный поиск- Песчаный насос производители

- Насос центробежный 40 40 поставщик

- Насосная станция отзывы производитель

- Китай устройство центробежного насоса основный покупатель

- Тяжелый хвостовой насос поставщик

- Мощный пульповый насос производители

- Китай резиновый бронированный насос производители

- Установка насосной станции поставщики

- Китай вертикальный насос производитель

- Погружный насос