Китай коррозионностойкий резиновый бронированный насос производитель

Когда видишь запрос ?Китай коррозионностойкий резиновый бронированный насос производитель?, первое, что приходит в голову — это десятки заводов с шаблонными каталогами. Но за этим стоит более сложная картина: реальная разница между просто резиновой футеровкой и тем, что мы называем коррозионностойкий резиновый бронированный насос. Многие путают устойчивость к абразиву и к химии, а это разные вещи — видел случаи, когда насосы для шламов с щелочной средой выходили из строя из-за неверного подбора резинового состава.

Что скрывается за термином ?бронированный?

В нашей практике ?бронированный? — это не просто маркетинг. Речь идет о насосах, где резиновая футеровка усилена металлокаркасом, но ключевое — это структура резины. Например, у ООО Насос Тинда в шламовых насосах с резиновой облицовкой используется многослойная вулканизация, где внешний слой отвечает за механическую прочность, а внутренний — за химическую стойкость. Это не всегда очевидно даже техническим специалистам — я сам годами думал, что главное толщина резины, пока не столкнулся с разрушением футеровки в сернокислотной среде из-за неправильной твердости материала.

Кстати, ошибочно считать, что любой китайский производитель делает такие насосы по одному шаблону. На сайте tindapump.ru видно, что у них есть специализация — шламовые насосы серии TH и варианты для десульфурации, где как раз важна коррозионная стойкость. Но даже у них в линейке есть нюансы: для песко-гравийных земснарядов резина должна быть более эластичной, а для вертикальных шламовых насосов — с повышенной адгезией к металлу. Это те детали, которые узнаешь только после испытаний на объектах.

Помню, как на одном из рудников в Красноярском крае мы тестировали насос с резиновой футеровкой от неизвестного китайского поставщика — внешне все выглядело нормально, но через 200 часов работы появились вздутия на внутренней поверхности. Оказалось, что при производстве не выдержали температуру вулканизации, и резина не справлялась с циклическими нагрузками. После этого мы стали обращать внимание не только на сертификаты, но и на протоколы заводских испытаний — у того же Тинда, например, есть данные по тестам на кавитацию, что редкость для средних производителей.

Опыт подбора насосов для агрессивных сред

Если говорить о химической стойкости, то здесь важно не только наличие резиновой облицовки, но и ее состав. В насосах для десульфурации, которые производит ООО Насос Тинда, используется резина на основе бутилкаучука — она лучше противостоит SO2 и производным кислотам. Но я встречал ситуации, когда при температуре выше 60°C даже такая резина начинала терять эластичность — пришлось дополнять систему охлаждением патрубков. Это тот случай, когда теория из каталогов расходится с практикой.

Еще один момент — это совместимость с абразивными частицами. Часто заказчики хотят универсальный насос и для шламов, и для химически агрессивных пульп, но идеального решения нет. В коррозионностойкий резиновый бронированный насос всегда есть компромисс: более твердая резина лучше против абразива, но хуже для химии, и наоборот. У китайских производителей, включая Тинда, обычно есть несколько вариантов смесей — но чтобы выбрать правильную, нужно предоставить точные данные по pH, размеру твердых частиц и температуре. Без этого даже хороший насос может не выйти на заявленный ресурс.

Из личного опыта: на обогатительной фабрике в Казахстане мы ставили резиновые бронированные насосы на участок перекачки пульпы с высоким содержанием хлоридов. Первые месяцы все работало отлично, но потом начались проблемы с крыльчаткой — оказалось, что динамические нагрузки при пульсирующей подаче вызвали расслоение резины в месте контакта с валом. Пришлось дорабатывать конструкцию подшипникового узла — такой нюанс редко учитывается в технических описаниях.

Особенности эксплуатации и типичные ошибки

Многие полагают, что раз насос бронированный, то он не требует особого обслуживания. Это опасное заблуждение — резиновая футеровка чувствительна к перегрузкам при пуске, особенно если в линии есть остаточные твердые отложения. Видел, как на цементном заводе при запуске сухого насоса футеровка покрылась трещинами всего за несколько циклов — ремонт обошелся дороже, чем экономия на системе плавного пуска.

Еще один частый промах — игнорирование состояния уплотнений. В вертикальных шламовых насосах, например, износ сальников приводит не только к протечкам, но и к попаданию жидкости между резиной и металлокаркасом, что вызывает коррозию изнутри. У ООО Насос Тинда в таких случаях рекомендуют комбинированные уплотнения с двойной защитой, но заказчики часто экономят на этом — потом удивляются, почему насос вышел из строя до окончания гарантии.

С кавитацией тоже не все просто. Резиновая футеровка гасит микровзрывы лучше, чем металл, но при постоянной кавитации даже коррозионностойкий материал начинает разрушаться. На одном из проектов с земснарядными насосами мы столкнулись с эрозией резины на лопатках крыльчатки — проблема была не в качестве материала, а в неправильной высоте всасывания. После корректировки параметров работы ресурс увеличился втрое — поэтому важно учитывать гидравлику системы в целом, а не только характеристики насоса.

Кейсы из практики с резиновыми бронированными насосами

Расскажу про случай на золотодобывающем предприятии — там использовались шламовые насосы с резиновой облицовкой для перекачки пульпы с цианидами. Первоначально стояли насосы европейского производства, но их футеровка не выдерживала комбинированного воздействия абразива и химии — менять приходилось каждые 4-5 месяцев. Перешли на китайские аналоги, в том числе протестировали модель от Тинда — там была применена резина с добавлением полиуретановых modifiers, что дало ресурс до 9 месяцев. Не идеально, но уже существенный прогресс.

Другой пример — насосы для вспенивания на обогатительной фабрике. Там важна не только коррозионная стойкость, но и устойчивость к кавитации — пузырьки воздуха разрушают резину быстрее, чем твердые частицы. После нескольких неудачных попыток с разными производителями остановились на варианте с усиленной футеровкой в зоне рабочего колеса — такой есть в ассортименте ООО Насос Тинда для насосов вспенивания. Конструктивно это выглядит как дополнительные резиновые ребра жесткости — простое, но эффективное решение.

Был и негативный опыт — на химическом комбинате под Новосибирском поставили резиновый бронированный насос для перекачки растворов с высоким содержанием хлора. Производитель (не Тинда) заявил стойкость ко всем кислотам, но через две недели футеровка начала отслаиваться. Лабораторный анализ показал, что резина не была рассчитана на окислительные среды — пришлось срочно искать замену. С тех пор всегда требуем от поставщиков детальные спецификации материалов для конкретных сред.

Перспективы и ограничения технологии

Сейчас многие китайские производители, включая ООО Насос Тинда, экспериментируют с гибридными материалами — например, резина с керамическими включениями для зон максимального износа. Это перспективно, но есть сложности с адгезией разнородных материалов — при температурных колебаниях возможно расслоение. В своих проектах мы пока применяем такие решения осторожно, только на статических элементах корпуса.

Еще один тренд — попытки создать универсальную резину для широкого диапазона pH. На практике же вижу, что лучше использовать специализированные решения — для кислых сред одни составы, для щелочных другие. У того же Тинда в каталоге есть отдельные линейки для десульфурации и для шламов с высоким содержанием песка — и это правильный подход, хоть и сложнее для логистики.

Из объективных ограничений технологии — температурный режим. Большинство резиновых футеровок стабильно работают до 80-90°C, дальше начинается деградация полимеров. Для горячих шламов это проблема — приходится или охлаждать пульпу, или использовать альтернативные материалы. На одном из металлургических заводов мы комбинировали резиновую броню с керамическими вставками в зоне подачи — сработало, но стоимость ремонта such конструкции оказалась высокой.

В целом, если говорить о китайских производителях коррозионностойких резиновых бронированных насосов, то ситуация улучшается — появляется больше специализированных решений, а не просто универсальных моделей. Но ключевое по-прежнему — тесное взаимодействие с поставщиком по конкретным условиям эксплуатации. Без этого даже лучшая технология не гарантирует результата.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

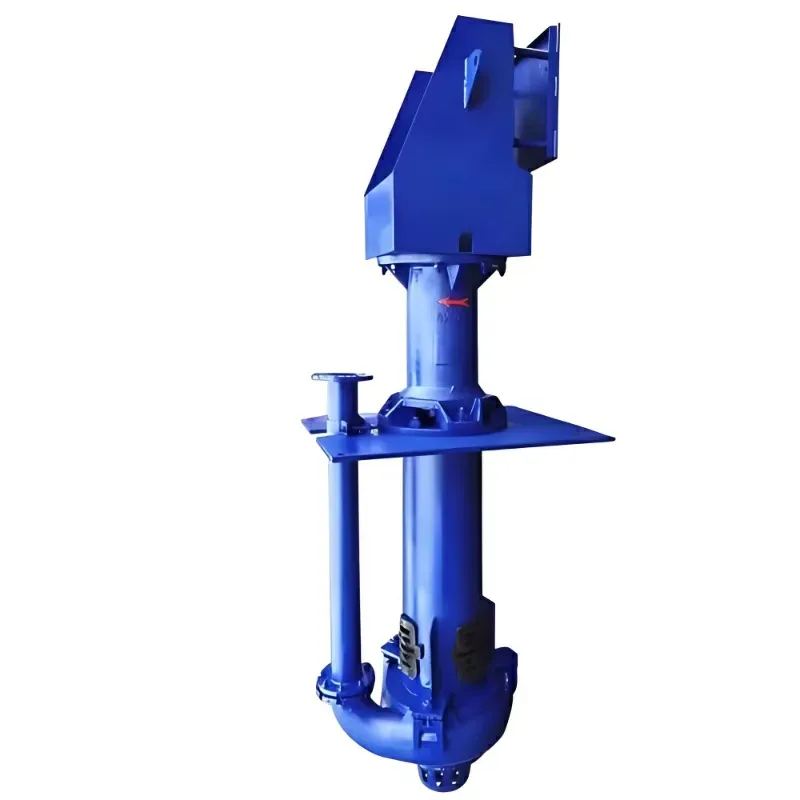

TSP- Вертикальный шламовый насос

TSP- Вертикальный шламовый насос -

Химический насос

Химический насос -

ZGB шлаковый насос

ZGB шлаковый насос -

Шламовый насос с резиновой футеровкой

Шламовый насос с резиновой футеровкой -

Насос для вспенивания пены

Насос для вспенивания пены -

Погружной канализационный насос

Погружной канализационный насос -

Другие детали шламового насоса

Другие детали шламового насоса -

TH Шламовые насосы большой мощности

TH Шламовые насосы большой мощности -

Гидравлический погружной шламовый насос

Гидравлический погружной шламовый насос -

Насос Земснаряда

Насос Земснаряда -

TSP- Вертикальный шламовый насос

TSP- Вертикальный шламовый насос -

Электрический погружной шламовый насос

Электрический погружной шламовый насос

Связанный поиск

Связанный поиск- Пенный насос для обогащения руды поставщик

- Регулировка давления насосной станции производитель

- Китай металлические детали шламового насоса поставщик

- Насос с высоким подъемом производители

- Китай насосная станция джилекс производитель

- Насос для дноуглубительной платформы поставщики

- Металлургический насос поставщик

- Китай самовсасывающий насос производитель

- Китай корпус шламового насоса поставщики

- Ремонт центробежных насосов основный покупатель