Китай металлические детали шламового насоса производитель

Когда говорят про металлические детали шламового насоса, многие сразу думают о толстых стальных корпусах и дисках рабочего колеса. Но на деле тут есть нюанс: китайские литейщики иногда экономят на хромовом содержании в чугуне, из-за чего крыльчатка cr27 вместо заявленных 600 часов абразивного износа выдерживает только 400. Мы в ООО Насос Тинда через это прошли — пришлось в 2022 году менять трех поставщиков отливок, пока не нашли завод в Хэнане, где делают термообработку по полному циклу.

Литье и металлургия: что не пишут в сертификатах

Наша серия TH изначально проектировалась под высокоабразивные пульпы, но первые партии штамповок лопастей дали трещины на стыках. Разобрались — проблема была в скорости охлаждения отливки. Теперь контролируем не только химический состав, но и температуру формы при заливке. Кстати, у китайских коллег это часто упускают, отсюда и разговоры про 'хрупкий китайский чугун'.

Резиновая футеровка — отдельная история. Казалось бы, при чем тут металлические детали? Но именно стальной корпус под резину должен иметь особую геометрию карманов — если допуски больше 0.8 мм, резина начинает 'играть' и рвется на углах. Мы такие кейсы видели на земснарядных насосах в Сочи.

Вертикальные модели вообще требуют другого подхода к балансировке вала. Стандартные подшипники 6316 не всегда выдерживают — перешли на усиленные серии с дополнительными стопорными кольцами. Мелочь, а без нее клиенты возвращали насосы после двух месяцев работы.

Сборка и испытания: где теряется КПД

Собрать насос — это не просто завернуть болты. Зазор между уплотнительными кольцами и крыльчаткой должен быть в пределах 0.4-0.6 мм, но некоторые сборщики ставят 1 мм 'на всякий случай'. Результат — падение напора на 15% сразу после пуска. Мы теперь на каждом тестировании замеряем этот параметр под нагрузкой.

Гидравлические испытания часто проводят на воде, хотя шламовая пульпа ведет себя иначе. Поэтому мы добавили стенд с песчаной смесью — увидели, что стандартные сальниковые уплотнения выходят из строя втрое быстрее. Пришлось переходить на торцевые уплотнения с карбидкремниевыми парами.

Самая частая поломка — разрушение вала в месте посадки крыльчатки. Раньше думали на вибрацию, а оказалось — гальваническая коррозия из-за разнородных металлов. Теперь все валы изготавливаем из нержавеющей стали 2Cr13 с дополнительным азотированием.

Логистика и адаптация под российские условия

Отгрузка комплектующих — отдельная головная боль. В 2023 году был случай, когда партия уплотнительных колец пролежала на таможне 2 месяца и пришла с начальной коррозией. Пришлось экстренно искать местного производителя в Челябинске — сейчас с ними работаем по неответственным деталям.

Клиенты часто просят 'упрочнить все детали', но это не всегда рационально. Например, для песковых пульп до 50% твердого достаточно обычного чугуна ИЧХ28Н2, а заказчики требуют керамическое покрытие — переплата 40% без реального выигрыша в сроке службы.

Для десульфурационных насосов вообще пришлось полностью менять материал проточной части — стандартный сплав не выдерживал хлоридов. Перешли на дуплексную нержавейку 2205, хотя это удорожание на 60%. Зато на ТЭЦ под Красноярском такие агрегаты работают уже третий год без замены.

Эволюция конструкции: от копирования к адаптации

Первые наши земснарядные насосы были калькой с зарубежных аналогов, но быстро выяснилось, что для сибирских карьеров нужно менять углы атаки лопастей — местные пески более мелкозернистые. Сделали модификацию с увеличенным загнутым входом, КПД упал на 3%, зато межремонтный период вырос вдвое.

Погружные модели изначально имели проблему с охлаждением подшипникового узла — при работе в густой пульпе перегревались даже с водяным охлаждением. Добавили наружные ребра на корпус и принудительную продувку воздухом — ситуация выправилась.

Сейчас экспериментируем с лазерной наплавкой тыльных сторон лопастей — пока дорого, но на тестовом образце износ снизился на 40%. Если удастся оптимизировать процесс, будем предлагать как опцию для насосов большой производительности.

Перспективы и тупиковые ветви развития

Пытались в 2021 году делать комбинированные рабочие колеса — металлическая основа с полиуретановыми накладками. Идея провалилась: разные коэффициенты температурного расширения приводили к отслоению после 200 циклов. Вернулись к монолитным решениям.

Сейчас смотрим в сторону добавления датчиков вибрации в стандартную комплектацию — кажется, это будет востребовано на автоматизированных объектах. Но пока не уверены, стоит ли делать это обязательным — многие российские предприятия предпочитают простоту и ремонтопригодность.

Из явных трендов — запрос на ремонтопригодность без специнструмента. Последние модификации наших насосов позволяют заменить уплотнения и подшипники без демонтажа всей проточной части — это оказалось важнее, чем еще 5% КПД.

В целом, производство металлических деталей для шламовых насосов — это постоянный поиск баланса между стоимостью, долговечностью и ремонтопригодностью. Технические решения, которые работают в Китае, не всегда подходят для российских условий — приходится постоянно адаптировать и дорабатывать. Главное — не гнаться за модными материалами, а понимать, где именно в конкретном применении происходит износ.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Насос Земснаряда

Насос Земснаряда -

Насос с двойным всасываниеми

Насос с двойным всасываниеми -

Электрический погружной шламовый насос

Электрический погружной шламовый насос -

Корпус шламового насоса

Корпус шламового насоса -

FGD Насос для обессеривания

FGD Насос для обессеривания -

Основание насоса

Основание насоса -

Гидравлический погружной шламовый насос

Гидравлический погружной шламовый насос -

Насос Земснаряда

Насос Земснаряда -

Шламовый насос для шлака

Шламовый насос для шлака -

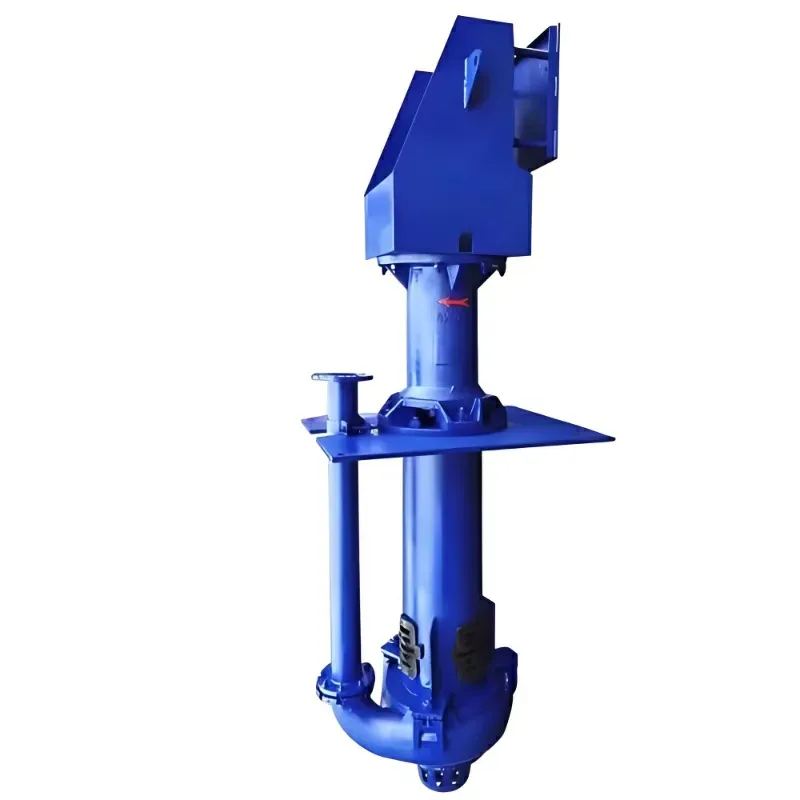

ZJL- Вертикальный шламовый насос

ZJL- Вертикальный шламовый насос -

Погружной канализационный насос

Погружной канализационный насос -

Рабочее колесо насоса

Рабочее колесо насоса

Связанный поиск

Связанный поиск- Китайский рудный насос

- Двигатель центробежного насоса производитель

- Работа насосной станции поставщик

- Китай канализационная насосная станция поставщики

- Насос для вспенивания пены(пенный насос) поставщик

- Производительность центробежных насосов поставщик

- Китай насос для вспенивания металла производитель

- Китай шламовый насос корпус насоса производители

- Китай насос горизонтальный центробежный производители

- Китай резиновый бронированный насос основный покупатель