Китай металлические детали шламового насоса поставщики

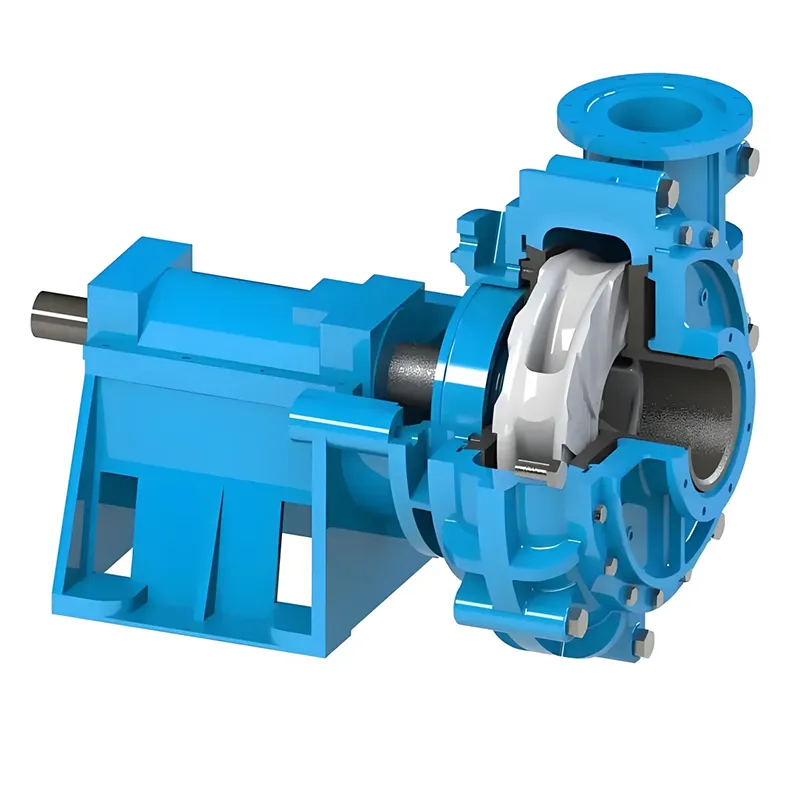

Когда ищешь китайских поставщиков металлоконструкций для шламовых насосов, сразу сталкиваешься с главным заблуждением – будто все заводы работают по единым стандартам. На деле же разница в подходах к литью и обработке критична, особенно для узлов типа рабочих колес или корпусов износа.

Ошибки при подборе комплектующих

В 2019 году мы закупили партию крыльчаток у провинциального производителя, не проверив метод термообработки. Через три месяца работы на абразивной пульпе с содержанием твердого до 65% лопасти начали скалываться – оказалось, использовали нормализацию вместо закалки ТВЧ. Пришлось экстренно менять весь комплект на детали от ООО Насос Тинда, хотя изначально их предложение казалось дороже.

Кстати, про TindaPump – они как раз из тех, кто не экономит на предварительной отбраковке. Их технологи показывали мне статистику по браку отливок: у них стабильно ниже 2%, в то время как у многих китайских конкурентов этот показатель достигает 5-7%. Особенно это заметно по сплавам типа Cr27, где ликвация приводит к образованию раковин в зонах повышенного износа.

Еще нюанс – геометрия уплотнительных поверхностей. Некоторые поставщики до сих пор фрезеруют пазы под сальники с допусками ±0.5 мм, хотя для работы с гидроциклонами нужны ±0.1 мм. Это как раз тот случай, когда сэкономленные 200 долларов на детали оборачиваются простоем на 15-20 тысяч за сутки.

Особенности металлургической базы в Китае

Если брать провинцию Хэбэй – там исторически сложился кластер литейных производств, но многие до сих пор работают на оборудовании 90-х. Когда запрашиваешь сертификаты на сталь, иногда присылают устаревшие ГОСТы вместо действующих ASTM A532. Хотя в последние пять лет ситуация меняется – те же шламовые насосы серии TH от TindaPump идут с полным пакетом документов по ISO 9001:2015.

Интересно наблюдать эволюцию подходов к антикоррозионной защите. Раньше китайские заводы упорно предлагали напыление карбида вольфрама для всех типов шламов, хотя для кислотных сред это бесполезно. Сейчас же в каталоге tindapump.ru вижу адекватное разделение: для нейтральных абразивов – хромистый чугун, для химически агрессивных – сплавы на основе никеля.

Кстати, про резиновую футеровку – многие недооценивают важность адгезии резины к металлической основе. Видел случаи, когда на земснарядных насосах после 800 моточасов отслаивалась вся внутренняя поверхность. Потом выяснилось, что завод-изготовитель не проводил пескоструйную подготовку перед вулканизацией.

Кейсы с горнообогатительными комбинатами

На Кольской ГМК в 2021 году тестировали три варианта комплектующих для вертикальных шламовых насосов. Китайский поставщик (не буду называть) предлагал детали из модифицированного чугуна с твердостью 58 HRC, но при -40°С появились трещины в зоне фланцев. TindaPump тогда предложили легированную сталь с низкотемпературным отпуском – и до сих пор работают, хотя стоимость была на 30% выше.

Еще запомнился случай на золотодобывающем предприятии в Красноярском крае. Там требовались погружные шламовые насосы для откачки хвостов с глубиной 45 метров. Из пяти предложенных вариантов только у китайского производителя (как раз через Tinda) оказались валы из нержавеющей стали 440С с индукционной закалкой – остальные ставили обычную 40Х, которая через месяц работы дала продольные трещины.

Важный момент – совместимость запчастей от разных производителей. Как-то пришлось экстренно докупать подшипниковый узел для земснарядного насоса – оригинальный шел 3 месяца. Нашли китайский аналог, но пришлось перетачивать посадочные места: оказалось, у них другие допуски на конусность вала. Теперь всегда требую 3D-модели перед заказом.

Нюансы логистики и таможни

Мало кто учитывает, что металлические детали шламового насоса свыше 3 тонн подпадают под особые правила погрузки. В 2022 году мы получили штраф 4000 евро из-за неправильного крепления ротора в контейнере – китайский поставщик не предусмотрел штатные места для строповки.

С TindaPump в этом плане проще – они сразу прикладывают схемы крепления по стандартам CARGORULES. Кстати, их упаковка в вакуумную пленку с силикагелем – мелочь, но сохраняет детали от коррозии при морской перевозке. Особенно важно для насосов для десульфурации, где используются высоколегированные стали.

Сроки изготовления – отдельная история. Стандартные 45 дней для литья под давлением часто растягиваются до 70 из-за проверки качества. Но если брать серийные детали типа валов или дисков сцепления – у Tinda есть складской резерв в Подмосковье, что сокращает ожидание до 2 недель.

Перспективы материаловедения

Сейчас многие китайские производители экспериментируют с металлокомпозитами – например, добавляют карбид бора в структуру сплава для песчаных и гравийных насосов. Но практика показывает, что при содержании твердого свыше 70% такие материалы ведут себя непредсказуемо – появляются усталостные трещины.

У Tinda пошли другим путем – разрабатывают градиентные покрытия, где твердость плавно меняется от 45 HRC в основе до 62 HRC на поверхности. Для больших земснарядных насосов это может дать прирост ресурса на 25-30%, но пока технология дорогая.

Интересно наблюдать за развитием аддитивных технологий – некоторые китайские заводы уже печатают направляющие аппараты на 3D-принтерах. Но для массового производства пока рано: стоимость одного килограмма наплавленного металла в 4-5 раз выше, чем при традиционном литье.

Выводы для практиков

За 12 лет работы с китайскими поставщиками убедился – нельзя экономить на входном контроле. Даже у проверенных фабрик бывают сбои в химическом составе стали. Всегда требую протоколы спектрального анализа, особенно для ответственных узлов типа насосов для вспенивания.

Сейчас основным партнером считаю ООО Насос Тинда – не потому что у них идеальное качество (идеального не бывает), а потому что работают прозрачно: предоставляют видео испытаний, допускают на производство, оперативно вносят конструктивные изменения.

Главный совет – не зацикливаться на цене за килограмм металла. Себестоимость простоя насоса на горном предприятии составляет 150-200$ в час, поэтому переплата в 15-20% за надежные детали окупается за первые месяцы эксплуатации. Особенно это касается узлов для оборудования, работающего в режиме 24/7.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Шламовый насос для шлака

Шламовый насос для шлака -

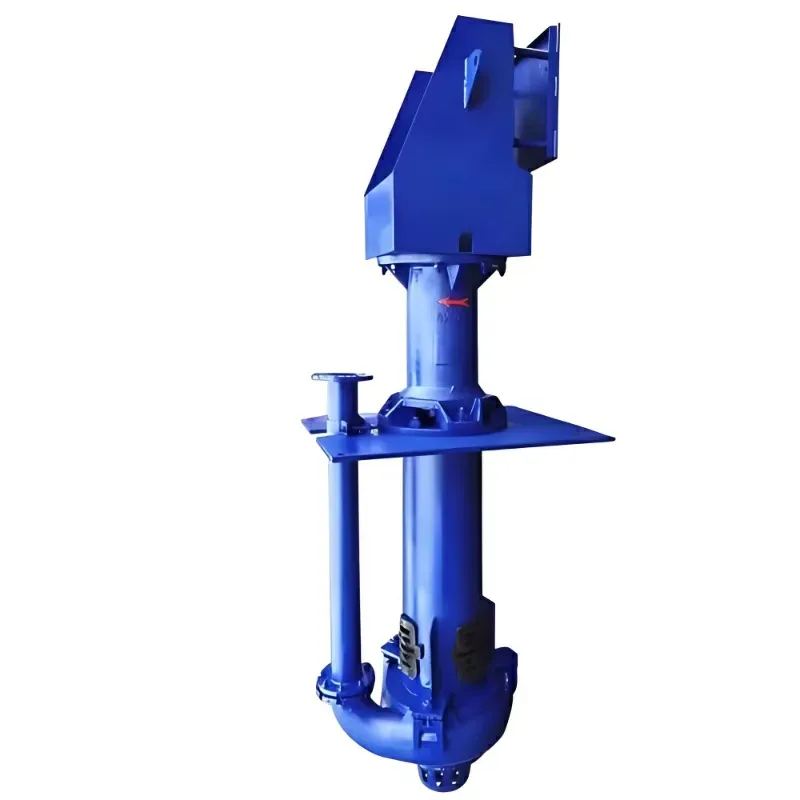

TSP- Вертикальный шламовый насос

TSP- Вертикальный шламовый насос -

Насос для вспенивания пены

Насос для вспенивания пены -

Химический насос

Химический насос -

Электрический погружной шламовый насос

Электрический погружной шламовый насос -

Шламовый насос с керамической облицовкой

Шламовый насос с керамической облицовкой -

Шламовый насос с полиуретановой футеровкой

Шламовый насос с полиуретановой футеровкой -

Основание насоса

Основание насоса -

Насос Земснаряда

Насос Земснаряда -

Гидравлический погружной шламовый насос

Гидравлический погружной шламовый насос -

Дизельный передвижной канализационный насос

Дизельный передвижной канализационный насос -

Другие детали шламового насоса

Другие детали шламового насоса

Связанный поиск

Связанный поиск- Китай насос для перекачивания тяжелого песка основный покупатель

- Ремонт насосной станции основный покупатель

- Гравийный насос поставщик

- Китай дизельный передвижной насос поставщик

- Китай детали китайского насоса warman основный покупатель

- Китай минеральный насос производители

- насосная станция для частного дома

- Китай коррозионностойкий пенонасос производители

- Китай флотационный пенный насос поставщики

- Китай насос для промышленных сточных вод поставщики