Китай насосная станция 1 производитель

Когда слышишь 'Китай насосная станция 1 производитель', сразу представляется гигантский завод с роботами – но на деле всё проще и сложнее одновременно. Многие до сих пор путают сборку и полноценное производство, а ведь разница в том, кто реально контролирует критичные этапы вроде литья рабочих колес или балансировки валов. За 12 лет работы с шламовыми насосами видел, как проекты разваливались из-за переоценки 'брендовых' решений там, где достаточно было грамотного подбора материалов.

Шламовые насосы: где кроются подводные камни

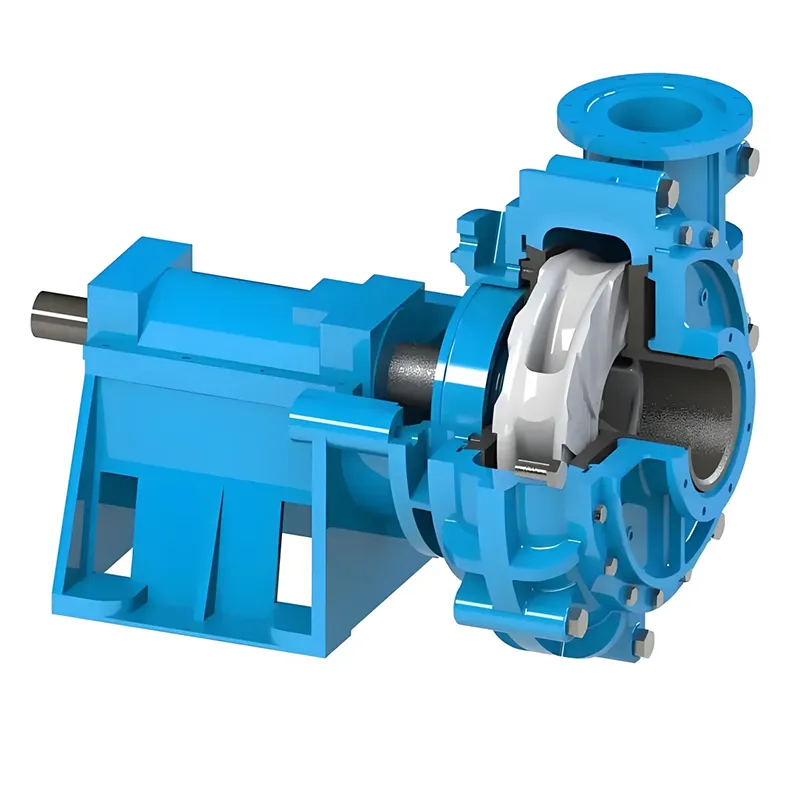

В 2018 году на золотодобывающем участке в Красноярском крае столкнулись с аварией – импортный насос для гравийных суспензий вышел из строя через 200 часов. Разбирая кейс, обнаружили: производитель сэкономил на толщине проточной части, хотя знал о абразивности среды. Именно тогда начали тесно работать с ООО Насос Тинда – их инженеры сразу предложили усиленный вариант TH-серии с хромовым сплавом вместо стандартного чугуна.

Кстати, про резиновую футеровку часто спорят – мол, не для высоких температур. Но в реальности проблема не в температуре, а в цикличности нагрузок. На обогатительной фабрике под Норильском как-то поставили футерованный насос на участок с перепадами pH, и через 3 месяца резина начала отслаиваться. Оказалось, химики не учли периодические промывки щелочью... Пришлось срочно переходить на керамико-металлический композит, который tindapump.ru как раз разрабатывали для кислотных сред.

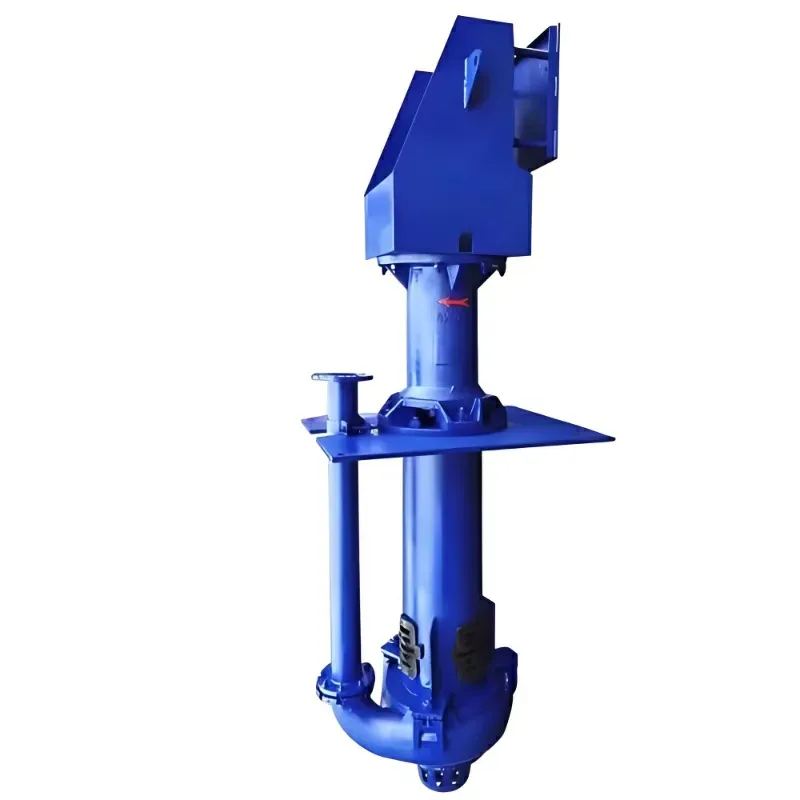

Вертикальные модели – отдельная история. Помню, на цементном заводе в Свердловской области пытались сэкономить на фундаменте под ZJQ-300, результат – вибрация при пуске 8 мм/с вместо допустимых 4.5. Пришлось демонтировать и заливать новую плиту с анкерными болтами по спецчертежам от производителя. Кстати, у ООО Насос Тинда в таких случаях всегда есть калькулятор для предварительного расчёта фундаментных нагрузок – мелочь, а спасает от месячных простоев.

Дражные насосы: от песка до скальных пород

С гравийными земснарядными насосами работал на добыче строительного песка в Карелии. Местные породы с гранитными включениями 'съедали' обычные сплавы за сезон. Китайские коллеги из Tinda Pump тогда предложили тестовый образец с карбид-вольфрамовыми вставками – после 800 моточасов износ составил всего 3 мм против 12-15 у аналогов. Правда, пришлось подбирать уплотнения под повышенные давления, стандартные сальники не держали.

Крупные дражные насосы – это всегда про логистику. Как-то заказывали 20-дюймовый агрегат для проекта в Якутии, просчитались с габаритами – не прошёл в железнодорожный тоннель. Пришлось разбирать на месте силами инженеров производителя, что заняло лишних 10 дней. Теперь всегда требую 3D-модели для проверки транспортных коридоров, особенно для больших земснарядных насосов с шириной патрубков от 500 мм.

Погружные модификации часто недооценивают для временных работ. На аварийной откачке шахтных вод в Кузбассе использовали три последовательных насоса GQ – выходило дешевле, чем строить стационарную станцию. Но ключевым оказался правильный подбор зазоров: при содержании твёрдых частиц свыше 40% брали версии с увеличенным допуском, хотя КПД падал на 7-8%.

Специализированные решения: десульфурация и пенообразование

Насосы для десульфурации – та область, где китайские производители реально обогнали европейцев по цене/качеству. На ТЭЦ под Москвой ставили экспериментальную линию с помпой от ООО Насос Тинда – выдержала 3 года в среде с pH=2.1 без замены ротора. Секрет в двойном уплотнении с барьерной жидкостью, хотя изначально сомневались в надёжности системы.

Пенные насосы – отдельный вызов. На обогатительной фабрике в Мурманской области долго не могли побороть кавитацию, пока не обратили внимание на конструкцию рабочего колеса. Стандартные лопасти создавали зоны разрежения, где пузырьки схлопывались. Китайские инженеры предложили спиральный профиль с переменным шагом – шумность упала на 11 дБ, а ресурс вырос в 1.8 раза.

Кстати, про ресурс часто спрашивают. В паспортах пишут 10-12 тыс. часов, но это для идеальных условий. На практике учитываем: количество пусков/остановок, пиковые нагрузки, качество промывочной воды. Как-то на фосфоритной обогатительной фабрике насос отработал всего 4000 часов – потому что технолог экономил на промывке между сменами.

Логистика и адаптация под российские условия

Многие забывают, что китайское оборудование нужно дорабатывать под наши сети. Стабилизаторы напряжения для двигателей – обязательная история, особенно в удалённых районах. В ХМАО из-за просадок напряжения на 15% сгорели обмотки на насосе стоимостью 2.5 млн рублей – теперь всегда ставим частотные преобразователи, даже если заказчик против.

Зимние пуски – отдельный кошмар. В 2021 году в Забайкалье при -47°C лопнул корпус насоса, хотя антифриз залили. Оказалось, конденсат в контрольных полостях замерз и создал давление. После этого ООО Насос Тинда стали делать дренажные каналы в опорных стойках – простое решение, которое спасло десятки проектов в Сибири.

С запчастями тоже не всё просто. Держим на складе в Новосибирске основные узлы для TH-серии, но для вертикальных моделей срок поставки иногда достигает 45 дней. Поэтому для критичных объектов всегда рекомендуем закупать двойной комплект уплотнений и подшипниковых узлов – экономия на мелочах потом обходится в сотни тысяч за простой.

Перспективы и субъективные наблюдения

Сейчас вижу тренд на гибридные решения – например, комбинация металлического корпуса с полиуретановыми вставками. В Китай насосная станция стали активнее использовать 3D-печать для сложных форм отводов, что снижает гидравлические потери на 5-7%. Но массово внедрять пока дорого, хотя для проектов с циркуляцией свыше 5000 м3/сутки уже окупается.

Из свежих кейсов – насос для сернокислотной среды на заводе в Усть-Каменогорске. Работает 14 месяцев без остановки, хотя гарантийный срок был 12. Секрет в подборе сплава с молибденом, хотя изначально смету превысили на 23%. Но если считать стоимость моточаса – окупилось за полгода.

Главный урок за эти годы: не бывает универсальных решений. Даже у производитель с многотысячным каталогом каждый проект требует индивидуальных расчётов. И лучше потратить неделю на подбор материалов, чем потом месяцы на ликвидацию аварий. Кстати, на сайте tindapump.ru сейчас появился калькулятор ресурса – пробовал, даёт погрешность около 15%, но для предварительной оценки вполне сгодится.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Подкладка для пластин

Подкладка для пластин -

Шламовый насос для шлака

Шламовый насос для шлака -

Химический насос

Химический насос -

Насос с двойным всасываниеми

Насос с двойным всасываниеми -

Многоступенчатый насос

Многоступенчатый насос -

Электрический погружной шламовый насос

Электрический погружной шламовый насос -

ZJL- Вертикальный шламовый насос

ZJL- Вертикальный шламовый насос -

TH Шламовые насосы большой мощности

TH Шламовые насосы большой мощности -

Шламовый насос с керамической облицовкой

Шламовый насос с керамической облицовкой -

TSP- Вертикальный шламовый насос

TSP- Вертикальный шламовый насос -

Другие детали шламового насоса

Другие детали шламового насоса -

Основание насоса

Основание насоса

Связанный поиск

Связанный поиск- Китай откачивающий иловый насос основный покупатель

- Передвижной насос с дизельным приводом

- Насос горизонтальный центробежный производители

- Землесосный насос поставщик

- Китай насосная станция пожаротушения производители

- Китай глубоководный гидравлический земснарядный насос производители

- По производству шламовых насосов основный покупатель

- Химическая насосная станция основный покупатель

- Химический канализационный насос поставщик

- Двигатель центробежного насоса производитель