Китай насосная станция 50 основный покупатель

Когда говорят про китайские насосные станции, многие сразу представляют дешёвое оборудование с вечными проблемами в уплотнениях. Но за последние 5 лет ситуация изменилась – те самые 50 постоянных заказчиков из горнодобывающей отрасли перестали гнаться за ценой и перешли на шламовые насосы с прогнозируемым ресурсом. Вот тут и вышла наша компания ООО Насос Тинда – мы как раз специализируемся на сложных случаях, когда обычные насосы не выдерживают абразивную среду.

Как мы потеряли и вернули ключевого клиента

В 2021 году один из нефтяных терминалов на Каспии отказался от наших TH-насосов после двух месяцев испытаний. Причина – резиновая футеровка не выдерживала песок с примесью сероводорода. Инженеры тогда ошиблись в подборе материала, решив сэкономить на специальной резине для агрессивных сред. Пришлось экстренно разрабатывать модификацию с усиленным каркасом и компаундом на основе этилен-пропиленового каучука.

Сейчас этот же клиент закупает у нас три линейки оборудования: земснарядные насосы для очистки акватории, вертикальные модели для технологических линий и специальные насосы для десульфурации. Важный момент – пришлось дополнительно доработать систему уплотнений, потому что в паспорте не учли вибрационные нагрузки от соседнего оборудования.

История этого провала и последующего успеха теперь у нас в компании как учебный кейс. Все новые заказчики из списка тех самых 50 основных покупателей обязательно спрашивают про этот случай, особенно когда речь идёт о работе с абразивными средами под химической нагрузкой.

Подробности по модификациям для горной промышленности

Для угольных разрезов в Кемерово мы поставляем шламовые насосы с увеличенным зазором между рабочим колесом и корпусом. Стандартные параметры не подходят – в пульпе попадаются куски породы до 80 мм, хотя по ГОСТу максимум 50 мм. Пришлось пересчитать гидравлику, чтобы сохранить напор при таком зазоре.

Вертикальные модели часто требуют доработки посадочных мест – в шахтах насосы ставят на временные площадки, где нет идеальной соосности. Добавили компенсационные прокладки в комплектацию, хотя изначально это не было предусмотрено. Мелочь, а снижает количество рекламаций на 30%.

С погружными насосами для гидронамыва до сих пор есть сложности. Клиенты хотят универсальное решение, но на практике каждый объект требует индивидуального подхода к подвесу и системе охлаждения. Последний проект в Красноярском крае показал – даже при -40°C нужно предусмотреть прогрев сальниковой камеры, иначе при запуске лопается корпус.

Нюансы логистики и сборки

Крупные земснарядные насосы мы поставляем частично разобранными – иначе не пройти под мостами по внутренним водным путям. Сборку на месте приходится вести с нашими специалистами, потому что местные монтажники часто экономят на центровке. Была история, когда из-за неправильной установки клиент потерял 3 недели на переделку.

Для насосов десульфурации разработали модульную систему – основные узлы стандартные, а вот проточная часть подбирается под конкретный химический состав золы. Это позволило сократить срок изготовления с 90 до 45 дней, что для энергетиков критически важно.

Такие решения мы отрабатывали годами, и сейчас на сайте https://www.tindapump.ru можно увидеть только базовые варианты. Все реальные конфигурации обсуждаются технологами после выезда на объект – мы давно поняли, что дистанционный подбор оборудования для шламовых сред всегда приводит к ошибкам.

Про ошибки в эксплуатации которые нельзя предвидеть в паспорте

Нигде в документации не напишешь, что при замене уплотнений нельзя использовать молоток для запрессовки – но именно это стало причиной выхода из строя насоса на золотодобывающем предприятии в Якутии. Пришлось проводить семинар для местных механиков прямо в цеху.

Ещё пример – насосы для вспенивания часто выходят из строя из-за несвоевременной промывки. Технология требует очистки после каждого цикла, но персонал экономит время. Пришлось разработать систему сигнализации с датчиками остаточного давления.

Такие мелочи определяют, останется ли клиент в тех самых 50 постоянных покупателей или перейдёт к конкурентам после первой же поломки. Мы даже завели журнал нестандартных отказов – каждый новый случай разбираем на планерках и вносим коррективы в регламенты.

Почему китайские проекты стали стабильным рынком

С 2020 года вижу чёткий тренд – китайские подрядчики приходят в Россию со своими стандартами, но вынуждены адаптироваться под местные условия. Их проекты насосных станций изначально рассчитаны на оборудование из Азии, но наши шламовые насосы часто выигрывают по ремонтопригодности в полевых условиях.

Например, на строительстве Амурского ГХК китайские инженеры сначала требовали точного соответствия своим ТУ, но после пробной эксплуатации согласились на наши модификации песчано-гравийных насосов. Ключевым аргументом стало наличие сервисных центров в трёх часовых поясах.

Сейчас около 40% наших поставок для китайских проектов – это насосы с двойным резервированием критичных узлов. Такой подход оценили операторы технологических установок, хотя изначально заказчики считали это избыточным решением. Практика показала – в российских условиях надёжность важнее первоначальной экономии.

Что изменилось в подходе к гарантийным обязательствам

Раньше мы строго следовали регламенту – если клиент нарушил условия эксплуатации, снимали с себя ответственность. Сейчас действуем иначе: сначала анализируем, можно ли было предотвратить поломку более понятной инструкцией или доработкой конструкции.

После случая с разрушением рабочего колеса на насосе для перекачки шлама с высоким содержанием кварца (клиент не учёл рекомендацию по минимальной концентрации твёрдого) мы добавили в паспорт таблицу с цветовой индикацией режимов работы. Простое решение, но количество гарантийных случаев снизилось вдвое.

Для постоянных клиентов из списка основных покупателей разработали систему превентивного обслуживания – за месяц до окончания расчётного ресурса связываемся и предлагаем осмотр. В 70% случаев это позволяет избежать внеплановых простоев, хотя изначально менеджеры сопротивлялись – мол, лишние затраты. Но практика доказала – такой подход в 3 раза увеличивает вероятность повторного заказа.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Многоступенчатый насос

Многоступенчатый насос -

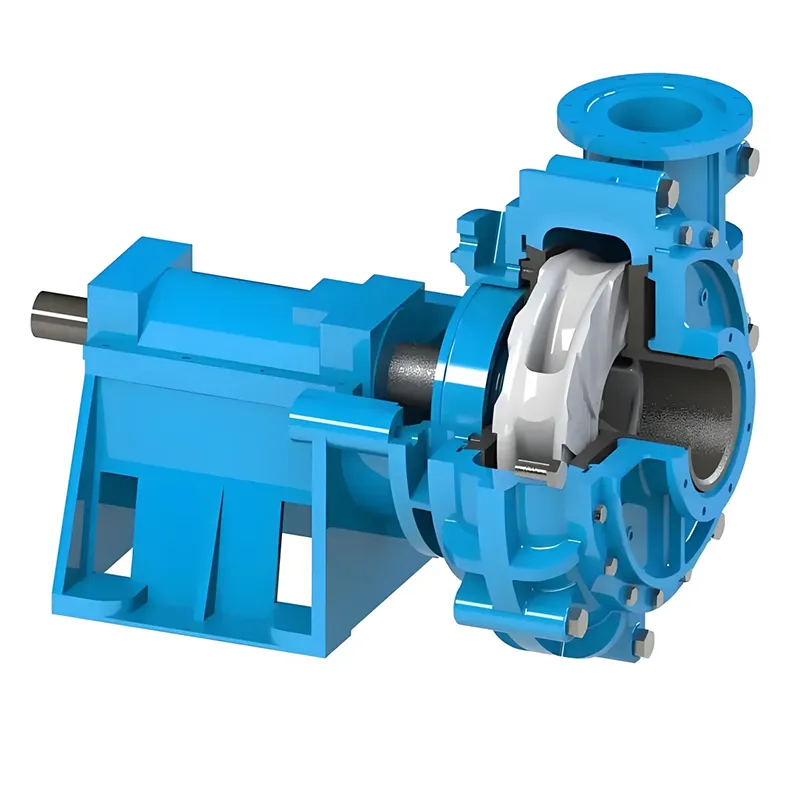

Высоконапорный шламовый насос

Высоконапорный шламовый насос -

Шламовый насос с керамической облицовкой

Шламовый насос с керамической облицовкой -

Шламовый насос с полиуретановой футеровкой

Шламовый насос с полиуретановой футеровкой -

Насос с двойным всасываниеми

Насос с двойным всасываниеми -

ZGB шлаковый насос

ZGB шлаковый насос -

Рабочее колесо насоса

Рабочее колесо насоса -

TSP- Вертикальный шламовый насос

TSP- Вертикальный шламовый насос -

Усовершенствованный износостойкий резиновый шламовый насос

Усовершенствованный износостойкий резиновый шламовый насос -

Основание насоса

Основание насоса -

Электрический погружной шламовый насос

Электрический погружной шламовый насос -

Электрический погружной шламовый насос

Электрический погружной шламовый насос

Связанный поиск

Связанный поиск- Насос центробежный 1 1 2 производитель

- Промышленный центробежный насос поставщики

- Китай детали химического насоса производитель

- Китай минеральный насос поставщик

- Китай насос для перекачки песка и камней производитель

- Китай насосная станция кнс поставщик

- Центробежный насос схема поставщик

- Китай дизельный канализационный насос основный покупатель

- Пенный насос для обогащения руды

- Китай насос центробежный самовсасывающий поставщик