Китай насос для подачи минерального песка основный покупатель

Когда видишь запрос 'Китай насос для подачи минерального песка основный покупатель', сразу вспоминаются десятки переговоров с горнообогатительными комбинатами – все хотят дешево, но чтобы лопатки не стирались за сезон. А ведь минеральный песок бывает разный: тот же ильменит с магнетитом абразивность дают как на дрожжах. Многие ошибочно берут стандартные шламовые насосы, а через полгода встают на капремонт. Мы в ООО Насос Тинда через это прошли – в 2022 году пришлось полностью пересматривать линейку песчаных и гравийных земснарядных насосов после жалоб от золотодобытчиков с приисков в Якутии.

Почему китайские модели проигрывают в СНГ

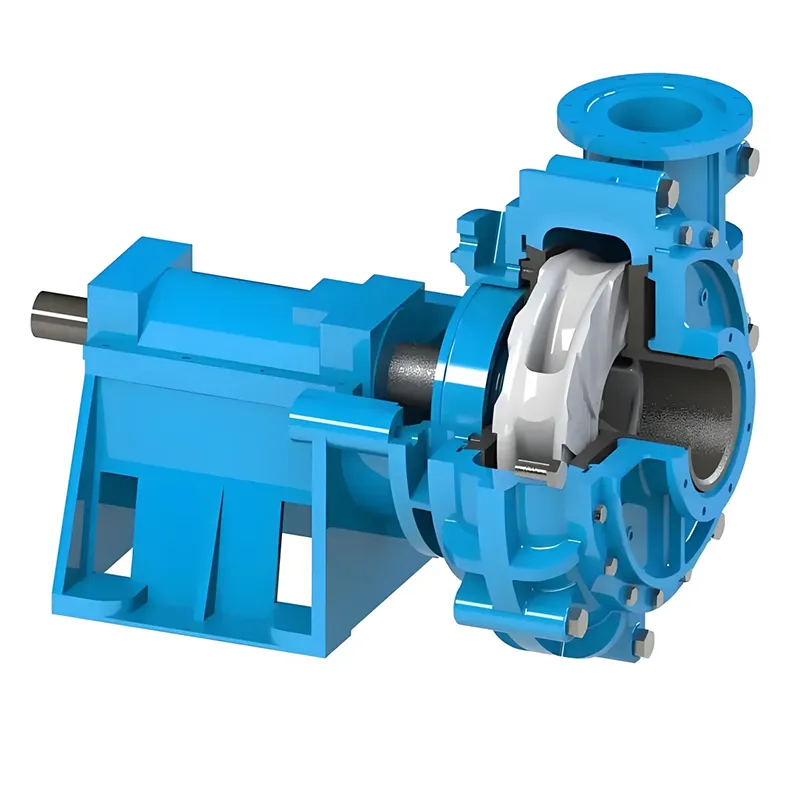

Не стану демонизировать китайских производителей – их насосы для песка часто имеют конкурентную цену, но есть нюанс: толщина проточной части рассчитана на однородный мелкозернистый песок. Наш техотдел вскрывал образец с завода в Хэбэе – там напыление карбида кремния всего 3 мм, тогда как для кварцевого песка с фракцией 2-5 мм нужно минимум 8 мм. Отсюда и частые поломки у основных покупателей, которые пытаются экономить.

Запомнился случай на углеобогатительной фабрике в Воркуте: поставили им китайский аналог нашего TH-150 – через 11 суток работы ротор вышел в разнос. При разборке обнаружили эрозию уплотнительных колец из-за примесей пирита. Пришлось срочно запускать наш шламовый насос серии TH с двойным торцевым уплотнением – работает уже 16 месяцев без остановки.

Кстати, о температурном режиме – китайские производители часто не учитывают, что в Сибири перепады от -40 до +30 влияют на зазоры между рабочим колесом и корпусом. Мы в ООО Насос Тинда для таких случаев делаем компенсационные пазы в конструкции.

Кейс адаптации насосов для минеральных песков

В 2023 году модернизировали вертикальные шламовые насосы для комбината в Ковдоре – там апатит-нефелиновые пески с высоким содержанием фтора. Стандартные модели давали течь по валу через 200-250 часов. После трехнедельных испытаний пришли к решению использовать керамометаллические втулки – сейчас наработка превышает 800 часов.

Интересно получилось с подбором материала для ротора – изначально пробовали хромоникелевый сплав, но при постоянной работе с магнетитовыми песками появлялась электрохимическая коррозия. Перешли на сплав с добавлением молибдена – дороже на 15%, но межремонтный период увеличился в 2,3 раза.

Мелочь, которая важна: для песков с высокой влажностью (свыше 18%) пришлось разрабатывать особую схему уплотнения – комбинированную сальниковую набивку с лабиринтными кольцами. Без этого даже наши насосы начинали 'потеть' на фланцах.

Особенности работы с основными потребителями

Главный урок – нельзя предлагать универсальное решение. Например, для обогатительных фабрик Урала, где преобладают медноколчеданные руды, мы используем шламовые насосы с резиновой облицовкой с добавлением каучука NBR – он устойчив к сульфидным соединениям. А для месторождений КМА, где песок с повышенным содержанием оксидов железа, перешли на полиуретановую футеровку.

Заметил интересную деталь: крупные горнодобывающие холдинги часто закупают насосы партиями по 20-30 штук, но при этом каждый карьер требует индивидуальной настройки. В прошлом месяце как раз поставили большие земснарядные насосы для двух драг в Красноярском крае – технически идентичные модели, но для одной пришлось менять угол атаки лопаток из-за разной плотности пульпы.

Сейчас вижу тренд – основные покупатели стали чаще запрашивать гибридные решения. Например, комбинат в Норильске недавно заказал нам погружные шламовые насосы с возможностью работы как в горизонтальном, так и в наклонном положении – пришлось перепроектировать систему охлаждения подшипников.

Ошибки в подборе оборудования

Самый болезненный провал был в 2021 году с фосфоритным месторождением в Кингисеппе – поставили стандартные насосы для десульфурации, не учли абразивность фторапатита. Результат – замена проточной части через 47 дней вместо гарантийных 180. Пришлось компенсировать убытки и экстренно разрабатывать модификацию с армированными наплавками.

Еще одна распространенная ошибка – неверный расчет гидравлических потерь при транспортировке песка на большие расстояния. Помню, на песчаном карьере в Татарстане смонтировали систему с нашими насосами, но не учли перепад высот в 12 метров – производительность упала на 30%. Пришлось добавлять бустерную станцию.

Сейчас всегда советую заказчикам проводить пробную обкатку – мы в ООО Насос Тинда предоставляем тестовые образцы на 2-3 недели. Как показала практика, это предотвращает 80% потенциальных проблем.

Перспективы развития линейки продукции

Сейчас экспериментируем с насосами для вспенивания для обогатительных фабрик – традиционные модели плохо справляются с пеносодержащими пульпами. Испытания на полигоне показали, что нужно увеличивать проточные каналы на 15-20% для предотвращения кавитации.

Для арктических проектов разрабатываем модификации с подогревом корпуса – стандартные насосы при -45°С требуют часового прогрева перед пуском. Уже есть прототип с керамическими ТЭНами в станине – запуск за 7-8 минут.

Понимаю, что китайские конкуренты не дремлют, но наш козырь – адаптивность. Последний тендер на песчаные и гравийные земснарядные насосы для Забайкалья выиграли именно потому, что за 10 дней переконфигурировали стандартную модель под специфику местных песков с повышенным содержанием глины.

Если резюмировать – секрет работы с основными покупателями не в цене, а в понимании технологических цепочек. Когда видишь, как твой насос годами качает песок на -40°С без поломок – понимаешь, что все доработки были не зря.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Насос Земснаряда

Насос Земснаряда -

Шламовый насос с резиновой футеровкой

Шламовый насос с резиновой футеровкой -

Шламовый насос с керамической облицовкой

Шламовый насос с керамической облицовкой -

Основание насоса

Основание насоса -

Корпус шламового насоса

Корпус шламового насоса -

Самовсасывающий насос

Самовсасывающий насос -

Другие детали шламового насоса

Другие детали шламового насоса -

Изготовление насосов и аксессуаров на заказ

Изготовление насосов и аксессуаров на заказ -

Насос Земснаряда

Насос Земснаряда -

TSP- Вертикальный шламовый насос

TSP- Вертикальный шламовый насос -

Химический насос

Химический насос -

Многоступенчатый насос

Многоступенчатый насос

Связанный поиск

Связанный поиск- Китай какие центробежные насосы лучше поставщики

- Настройка насосной станции производитель

- Китай какие центробежные насосы лучше поставщик

- центробежные насосы подача

- Китай дизельный передвижной насос производитель

- Китай изготовление на заказ производитель

- насосная станция для воды

- Центробежный насос принцип работы производители

- Погружной землесосный насос производитель

- рабочее колесо центробежного насоса