Китай передвижной насос поставщик

Когда слышишь про китай передвижной насос поставщик, сразу представляется конвейер из одинаковых модульных решений. Но за пять лет работы с шламовыми установками понял: главное — не страна происхождения, а понимание, для каких именно абразивных сред нужна техника. Многие ошибочно берут стандартные модели для горных выработок, а потом удивляются, почему резиновая футеровка не выдерживает частиц крупнее 3 мм.

Что скрывается за термином 'передвижной насос'

В нашей практике подвижность — это не просто колеса на раме. Например, для аварийного водоотлива на карьере мы комплектовали TH-серию разборными патрубками и быстросьемными зажимами. Но столкнулись с проблемой: при частых переездах вибрация расшатывала крепление двигателя. Пришлось дополнительно разрабатывать амортизирующую платформу — без этого ресурс подшипников падал на 40%.

Особенно показательны вертикальные шламовые насосы. Их часто позиционируют как универсальные, но в полевых условиях выяснилось: при глубине скважины более 8 метров требуется каскадная установка. Один раз пришлось переделывать систему на объекте в Красноярске — заказчик не учел перепад высот, и насос работал в режиме постоянной кавитации.

Сейчас для временных объектов часто берем решения от ООО Насос Тинда — у них в линейке есть погружные модели с модульной конструкцией. Но важно смотреть не на каталог, а на паспортные данные по напору: для гравийных смесей цифры всегда должны быть с запасом минимум 15%.

Нюансы работы с китайскими производителями

Когда заключали первый контракт на земснарядные насосы, совершили типичную ошибку: не проверили соответствие сплавов на рабочих колесах. В спецификациях стояло 'высокохромистый чугун', а при микроскопическом анализе оказалось — обычный СЧ20 с напылением. После этого всегда запрашиваем протоколы испытаний материалов, особенно для узлов, контактирующих с абразивами.

С tindapump.ru сотрудничаем около двух лет — привлекло то, что они сами производители, а не трейдеры. Это чувствуется в технической поддержке: их инженеры сразу понимают, когда спрашиваешь про допустимую концентрацию твердых частиц для резиновой футеровки. Хотя в начале были сложности с документацией — перевод на русский делали через автоматические сервисы, приходилось переспрашивать по телефону.

Интересный момент по десульфурационным насосам: китайские коллеги используют другую систему маркировки износостойкости. Мы сначала потеряли три недели на согласование техзадания, пока не сообразили сопоставить их стандарты с ISO 5199. Теперь всегда прикладываем сравнительную таблицу к запросу.

Полевые испытания и адаптация оборудования

В прошлом году тестировали песчаный насос на золотодобывающем прииске — производительность была на уровне, но не учли температуру пульпы. При -35°C резиновая футеровка становилась хрупкой, появились микротрещины. Пришлось экстренно заказывать вариант с полиуретановым покрытием, хотя изначально проект считали стандартным.

Для земснарядов важно учитывать не только производительность, но и форму лопастей рабочего колеса. Однажды поставили насос с прямыми лопастями для илистых грунтов — результат был плачевным, пришлось менять на спиральную конфигурацию. Теперь всегда запрашиваем геодезические данные грунта перед подбором модели.

С вертикальными решениями тоже есть тонкости: при монтаже в ограниченном пространстве часто не хватает места для обслуживания. Пришлось разработать инструкцию по минимальному демонтажу — например, как заменить сальниковое уплотнение без полного подъема установки. Этот опыт теперь передаем всем клиентам, берущим оборудование для шахт.

Кейсы успешного применения

На углеобогатительной фабрике в Кемерово используем шламовые насосы с двойным торцевым уплотнением — обычные сальниковые набивки не выдерживали более двух месяцев. После перехода на модель от ООО Насос Тинда межсервисный интервал увеличился до 4500 часов. Правда, пришлось доработать систему промывки уплотнения — в базовой комплектации подача воды была недостаточной.

Для гидронамыва песка подходит не каждый песчано-гравийный насос — важно соотношение размеров частиц и скорости потока. После нескольких неудачных попыток теперь всегда проводим пробную прокачку с замером абразивного износа. Лучшие результаты показали модели с регулируемым зазором рабочего колеса.

Интересный опыт с насосами для вспенивания: изначально думали, что это узкоспециализированное оборудование. Но оказалось, их можно адаптировать для транспортировки суспензий с высоким содержанием реагентов — главное, подобрать совместимые с химикатами материалы уплотнений.

Перспективы и ограничения

Сейчас вижу тенденцию к унификации соединений — это упрощает замену оборудования на объектах. Но есть риск потерять в эффективности: например, фланцы стандартного размера не всегда оптимальны для высоконапорных систем. Иногда приходится идти на компромисс между совместимостью и КПД.

Электрические системы управления — отдельная тема. В китайских поставках часто встречаются разночтения в схемах подключения. После случая с неправильной фазировкой двигателя теперь всегда тестируем контрольные панели перед отправкой на объект.

По моим наблюдениям, рынок движется к более гибким конфигурациям. Те же передвижные насосы все чаще комплектуются частотными преобразователями как опцией — это позволяет точнее подстраивать параметры под конкретную пульпу. Думаю, через пару лет это станет стандартом даже для базовых моделей.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Насос Земснаряда

Насос Земснаряда -

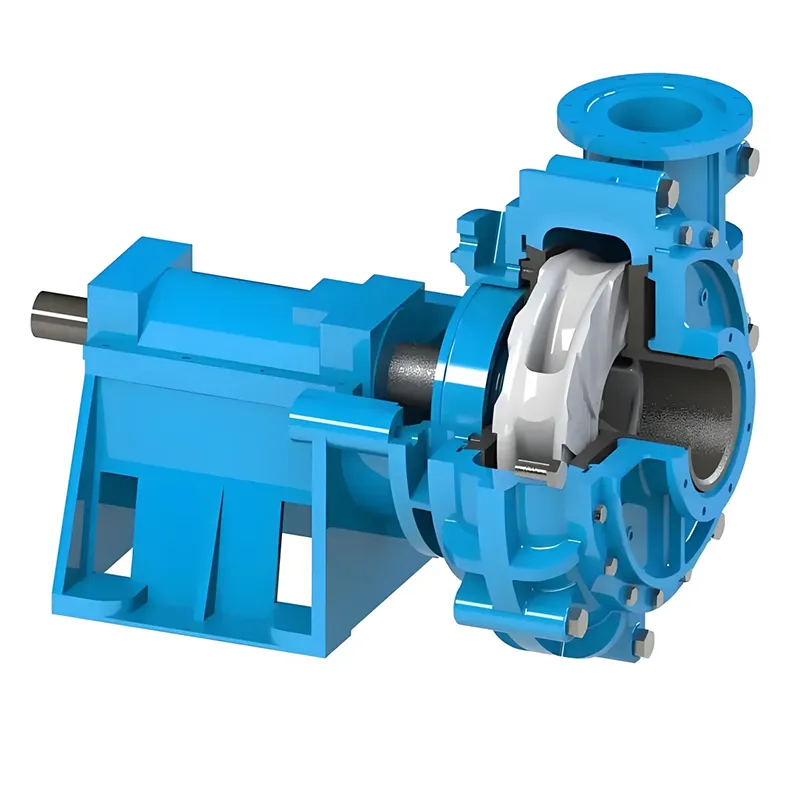

Высоконапорный шламовый насос

Высоконапорный шламовый насос -

Насос Земснаряда

Насос Земснаряда -

Другие детали шламового насоса

Другие детали шламового насоса -

Погружной канализационный насос

Погружной канализационный насос -

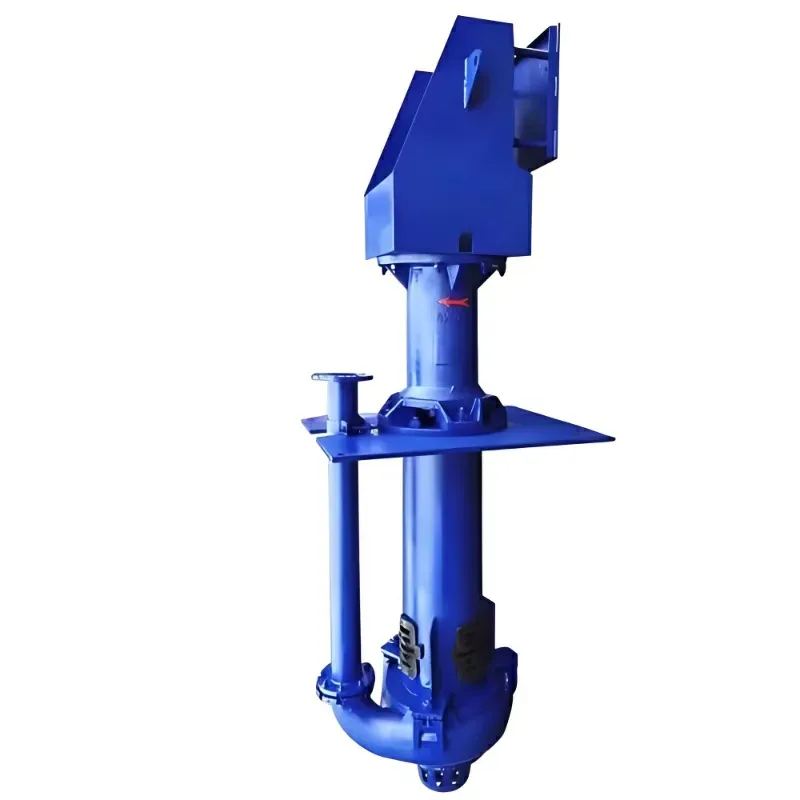

TSP- Вертикальный шламовый насос

TSP- Вертикальный шламовый насос -

Рабочее колесо насоса

Рабочее колесо насоса -

Комплексный анализ износостойкой футеровки шламового насоса

Комплексный анализ износостойкой футеровки шламового насоса -

ZGB шлаковый насос

ZGB шлаковый насос -

Многоступенчатый насос

Многоступенчатый насос -

TSP- Вертикальный шламовый насос

TSP- Вертикальный шламовый насос -

FGD Насос для обессеривания

FGD Насос для обессеривания

Связанный поиск

Связанный поиск- Китай насос центробежный 2 производители

- Китай многоступенчатый насос производитель

- Китай насос для перекачки песка и камней поставщики

- Китай настройка насосной станции поставщики

- Самовсасывающий насос производитель

- Китай центробежный насос для скважины производители

- Китай насос для дноуглубительной платформы основный покупатель

- Китай грунтовый насос поставщик

- Китай откачивающий иловый насос основный покупатель

- Китай насосная станция пожаротушения поставщики