Китай рабочее колесо центробежного насоса производители

Когда ищешь в сети 'Китай рабочее колесо центробежного насоса производители', половина ссылок ведет на каталоги с идеальными 3D-моделями, где все поверхности отполированы до зеркального блеска. На деле же главная проблема — не геометрия лопастей, а то, как ведет себя материал после шести месяцев работы в шламе с абразивом 80 GPM. Мы в ООО Насос Тинда через это прошли: в 2021 году партия колес из провинции Хэбэй рассыпалась за 400 часов, хотя по паспорту должна была выдерживать 2000.

Где кроется подвох в китайской литейке

Сплав CF-8 — базовый вариант для нейтральных сред, но китайские цеха часто экономят на молибдене. При содержании ниже 2.7% в кислых шламах начинается точечная коррозия, особенно в зоне ступицы. Мы проверяли спектрометром у трех поставщиков — отклонения до 0.5% встречались даже у сертифицированных заводов.

Литье в песчаные формы вместо выплавляемых моделей — еще одна частая история. Внешне деталь выглядит нормально, но на стыке лопастей остаются микропоры. При оборотах выше 2850 об/мин там начинают расти трещины. Как-то раз получили партию, где 30% колес шли с дефектами литья под гидроиспытаниями — пришлось срочно переключаться на локального литейщика из Подольска.

Термообработка — отдельная головная боль. В техпаспортах пишут 'закалка + отпуск', а по факту иногда просто охлаждают на открытом воздухе. Для рабочее колесо центробежного насоса толщиной более 40 мм это катастрофа: остаточные напряжения потом вылазят биением вала.

Почему геометрия лопасти важнее марки стали

Современные ЧПУ-станки теоретически могут фрезеровать любые профили, но китайские технологи часто копируют устаревшие чертежи DIN 24255. Угол выхода лопасти 22.5° вместо 18° для высоконапорных насосов — и КПД падает на 9-12%. Мы на своем опыте с шламовые насосы серии TH убедились: переделка шаблона на 3.5° дала прирост срока службы на 27%.

Балансировка — еще один камень преткновения. Стандартно делают статическую балансировку в двух плоскостях, но для диаметров от 380 мм нужна динамическая. Один поставщик из Гуанчжоу уверял, что их допуск 0.5 г достаточен, а на деле при 1450 об/мин вибрация зашкаливала за 4.5 мм/с.

Сейчас тестируем новых производителей через платформу Made-in-China.com, но всегда запрашиваем видео динамических испытаний. Лучшие результаты пока у завода из Циндао, который использует немецкие балансировочные стенды Schenck.

Как мы подбираем конфигурации для шламовых насосов

Для шламовые насосы с резиновой облицовкой закрытое колесо — не всегда оптимально. При крупности частиц свыше 8 мм резина начинает отслаиваться на периферии. Перешли на полуоткрытые конструкции с зазором 1.8-2.2 мм, хотя это сложнее в изготовлении.

В песчаные и гравийные земснарядные насосы ставим колеса с 4-5 лопастями вместо стандартных 3. Эмпирически вывели: при содержании песка 40-70% это снижает кавитацию на всасывании. Но для мелких фракций до 2 мм лучше работают 3-лопастные варианты.

Сейчас на https://www.tindapump.ru мы размещаем техопросчеты по каждому типу колес — с графиками износа при разных абразивах. Последний кейс для золошлакоудаления показал, что хромистый чугун 27% Cr работает в 1.8 раза дольше, чем стандартный CD4MCu.

Нюансы для специфических применений

В вертикальные шламовые насосы осевые нагрузки критичны. Китайские производители иногда не учитывают массу столба жидкости над колесом — упорные подшипники выходят из строя через 600-800 часов. Пришлось разработать усиленную конструкцию с двойным набором шарикоподшипников.

Для погружные шламовые насосы проблема в торцевых уплотнениях. Стандартные сальниковые набивки не подходят для глубины более 12 метров — перешли на торцевые уплотнения SiC/SiC. Китайские аналоги из карбида вольфрама начинают течь при перепадах температур больше 60°C.

С большие земснарядные насосы диаметром от 650 мм вообще отдельная история. Литье таких колес требует вакуумной дегазации стали, иначе в массивных сечениях появляются раковины. Наш последний заказ на 28-тонное колесо для дноуглубительных работ еле нашли литейщика — только в Нинбо смогли отлить без внутренних дефектов.

Что проверять при приемке и как избежать подделок

Ультразвуковой контроль обязателен даже для рядовых заказов. В 2022 году попались на 'подмене' марки стали: вместо AISI 304 поставили AISI 201 с низким содержанием никеля. Теперь всегда требуем протоколы химического анализа от независимой лаборатории SGS.

Размеры посадочных мест — бич недорогих производителей. Допуск на отверстие под вал H7 часто не выдерживается, приходится доводить разверткой. Особенно критично для насосы для десульфурации, где биение более 0.05 мм приводит к разрушению торцевого уплотнения.

Сейчас ведем переговоры с двумя заводами из Уси по поставкам колес для насосы для вспенивания — там нужны специальные профили лопастей для работы с двухфазными средами. Пока образцы показали себя неплохо, но тесты на долговечность еще идут.

Перспективы и тренды

Китайские производители постепенно осваивают 3D-печать песчаных форм — это позволяет делать сложные профили лопастей без дорогостоящей оснастки. Но пока технология дороговата для серийного производства.

В сегменте до 300 мм диаметром уже появились конкурентоспособные предложения с полиуретановым покрытием — для сред с умеренным абразивом срок службы увеличивается в 2-3 раза. Тестируем такие варианты для наших шламовые насосы серии TH на объектах с песком до 3 мм фракции.

Сайт tindapump.ru мы сейчас переделываем — добавим раздел с реальными тестами колес в разных средах. Планируем выложить видео с испытаний, где видно износ после 2000 часов работы. Думаю, это поможет клиентам выбирать осознанно, а не по картинкам в каталоге.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Насос Земснаряда

Насос Земснаряда -

Погружной канализационный насос

Погружной канализационный насос -

Многоступенчатый насос

Многоступенчатый насос -

Гидравлический погружной шламовый насос

Гидравлический погружной шламовый насос -

Гравийно-песчаный земснарядный насос

Гравийно-песчаный земснарядный насос -

Самовсасывающий насос

Самовсасывающий насос -

Шламовый насос с керамической облицовкой

Шламовый насос с керамической облицовкой -

Высоконапорный шламовый насос

Высоконапорный шламовый насос -

Насос с двойным всасываниеми

Насос с двойным всасываниеми -

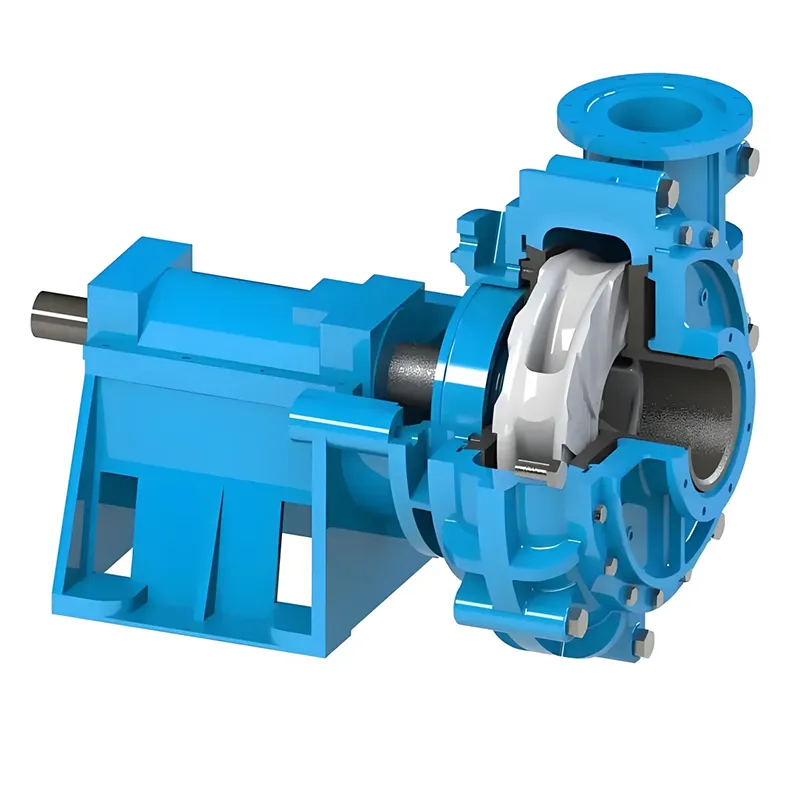

Рабочее колесо насоса

Рабочее колесо насоса -

TH Шламовые насосы большой мощности

TH Шламовые насосы большой мощности -

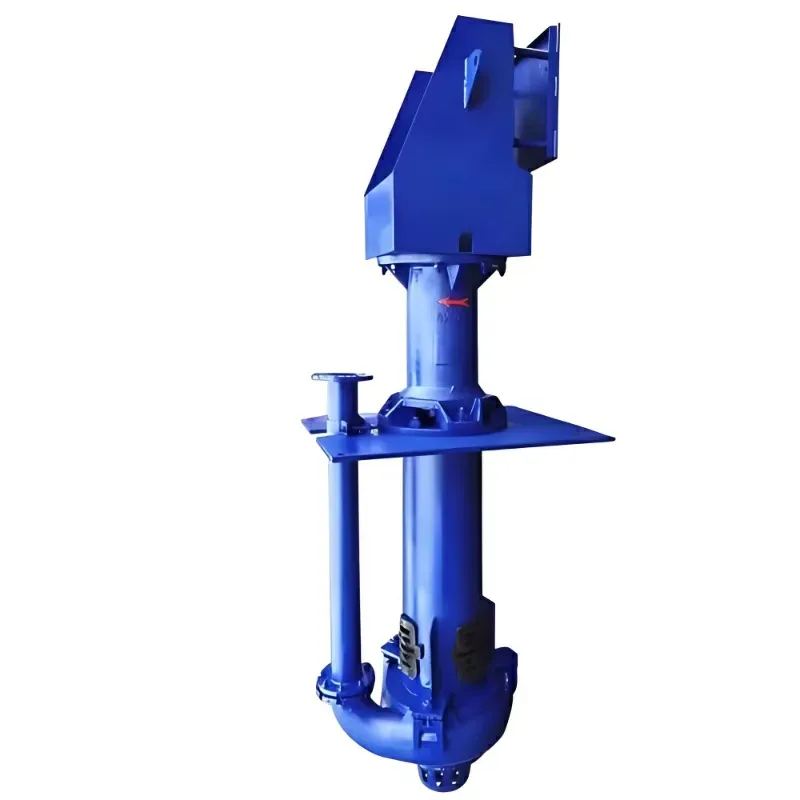

TSP- Вертикальный шламовый насос

TSP- Вертикальный шламовый насос

Связанный поиск

Связанный поиск- Китай минеральный насос производитель

- Китай поверхностный центробежный насос поставщики

- Китай дизельный передвижной прицепной насос производитель

- Насос центробежный 25 25 производитель

- Землесосный смесительный насос поставщик

- Китай импеллерный насос основный покупатель

- центробежный насос 100

- Насосные станции водоснабжения производители

- Резиновый шламовые насосы производители

- Передвижная насосная станция поставщик