Китай рабочее колесо шламового насоса производитель

Когда ищешь в сети 'Китай рабочее колесо шламового насоса производитель', половина результатов — это либо переупаковщики, либо конторы, которые сами не точили ни одного лопастного диска. Многие до сих пор путают литые колеса с фрезерованными, а ведь разница в ресурсе при перекачке абразивных суспензий достигает 40%.

Почему геометрия лопасти важнее марки сплава

В 2019 году мы тестировали три типоразмера рабочих колес для насосов ТН-150 — с увеличенным углом атаки, стандартным и с серповидным профилем. Последний показал неожиданный результат: при перекачке известкового шлама с фракцией до 8 мм эрозия тыльной кромки снизилась на 22%, но требовал на 15% больше мощности.

Как-то пришлось переделывать партию для золошлаковой суспензии на ТЭЦ — заказчик настоял на высокохромистом чугуне Cr27, но не учел температуру среды. После трех месяцев работы появились трещины в ступице. Пришлось срочно делать замену на Cr15Mo3 с термообработкой — дороже, но хотя бы отработали гарантийный срок.

Сейчас многие китайские производители, включая ООО Насос Тинда, переходят на 5-осевую обработку для сложных профилей. Но до сих пор встречаю мастерские, где лопасти гнут вручную по шаблонам — для мелкосерийных заказов это иногда оправдано, но повторяемость хуже.

Резиновая футеровка против металла: где ошибаются проектировщики

Для вертикальных шламовых насосов с резиновой облицовкой часто заказывают комбинированные колеса — ступицу из нержавейки, лопасти с резиновым покрытием. Но если не сделать правильный переход жесткости, на границе материалов возникает кавитация. У tindapump.ru в серии с резиновой футеровкой как раз удачное решение с эластомерными вставками.

Помню случай на обогатительной фабрике — поставили колесо с износостойкой резиной для угольного шлама, а там оказался пирит с острыми гранями. Резину прорезало за неделю. Пришлось экстренно делать вариант с карбид-вольфрамовыми наплавками — дорого, но хотя бы не останавливали технологическую цепочку.

Сейчас экспериментируем с полиуретановыми композитами для земснарядных насосов — пока обнадеживает только для песка без каменистых включений. Для гравийных смесей все равно надежнее литой высокохромистый чугун.

Проблемы балансировки при больших диаметрах

С колесами для крупных земснарядных насосов (от 800 мм) всегда головная боль с балансировкой. Стандартные станки не справляются, приходится делать динамическую балансировку в сборе с валом. Как-то пришлось снимать 12 кг металла с периферии — заказчик не поверил, пока не показали вибрационные графики 'до' и 'после'.

У ООО Насос Тинда в спецификациях на большие земснарядные насосы правильно указывают допуск балансировки 4.0 по ISO 1940 — многие конкуренты пишут абстрактное 'высокое качество', а потом вибрация съедает подшипники за два месяца.

Сейчас пробуем делать полые лопасти на насосы для десульфурации — сложно выдержать толщину стенки, зато массу снизили на 30%. Пока тестируем на стенде — если выдержит циклические нагрузки, будет прорыв для мощностей свыше 500 кВт.

Термообработка — где экономят не там, где нужно

Видел как на одном производстве сэкономили на отпуске после закалки — колеса для песковых насосов пошли трещинами по посадочным отверстиям. Пришлось делать полную замену партии, хотя сам сплав был качественный. В tindapump.ru для серии TH указывают двойной отпуск — это правильный подход для абразивных сред.

Для погружных шламовых насосов вообще отдельная история — там помимо износостойкости нужна стойкость к знакопеременным нагрузкам. Стандартная закалка не всегда подходит, иногда лучше изотермический отпуск с контролем температуры в печи.

Сейчас многие переходят на лазерную закалку кромок — дает интересный эффект: основная масса металла остается вязкой, а кромка твердая. Но для крупных серий пока дороговато.

Мелкосерийное производство против конвейера

Когда запрашиваешь у китайских производителей нестандартное рабочее колесо, часто слышишь 'минимальная партия 50 штук'. Удивительно, но ООО Насос Тинда делает единичные экземпляры — в прошлом месяце как раз заказывал им колесо с измененным углом лопастей для испытаний. Сделали за 10 дней, хотя пришлось перенастраивать фрезерный станок с ЧПУ.

Для насосов вспенивания вообще сложно найти адекватного производителя — там нужны специальные профили с учетом газожидкостной среды. Большинство предлагает стандартные решения, которые потом дают кавитацию.

Интересно, что некоторые европейские бренды заказывают в Китае черновые отливки, а потом доводят на своих производствах. Это как раз говорит о том, что базовая технология литья уже достигла хорошего уровня, а вот с механообработкой еще есть вариабельность.

Что в итоге

Сейчас китайские производители рабочих колес для шламовых насосов уже не те, что десять лет назад. Да, еще встречаются проблемы с контролем качества, но такие компании как tindapump.ru показывают, что можно делать конкурентоспособную продукцию при грамотном техпроцессе.

Главное — не гнаться за самой низкой ценой, а требовать полную спецификацию по материалам и обработке. И всегда тестировать в реальных условиях перед запуском в серийную эксплуатацию — никакие лабораторные испытания не заменят работу в настоящем шламе.

Кстати, сейчас наблюдаю тенденцию — все чаще запрашивают колеса с возможностью восстановления наплавкой. Значит, считают ресурс и готовы вкладываться в долгосрочную эксплуатацию. Это радует больше, чем гонка за дешевизной.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

ZGB шлаковый насос

ZGB шлаковый насос -

Электрический погружной шламовый насос

Электрический погружной шламовый насос -

FGD Насос для обессеривания

FGD Насос для обессеривания -

Усовершенствованный износостойкий резиновый шламовый насос

Усовершенствованный износостойкий резиновый шламовый насос -

Изготовление насосов и аксессуаров на заказ

Изготовление насосов и аксессуаров на заказ -

Высоконапорный шламовый насос

Высоконапорный шламовый насос -

Насос для вспенивания пены

Насос для вспенивания пены -

Шламовый насос с резиновой футеровкой

Шламовый насос с резиновой футеровкой -

Погружной канализационный насос

Погружной канализационный насос -

Корпус шламового насоса

Корпус шламового насоса -

Шламовый насос для шлака

Шламовый насос для шлака -

Гравийно-песчаный земснарядный насос

Гравийно-песчаный земснарядный насос

Связанный поиск

Связанный поиск- центробежный насос принцип

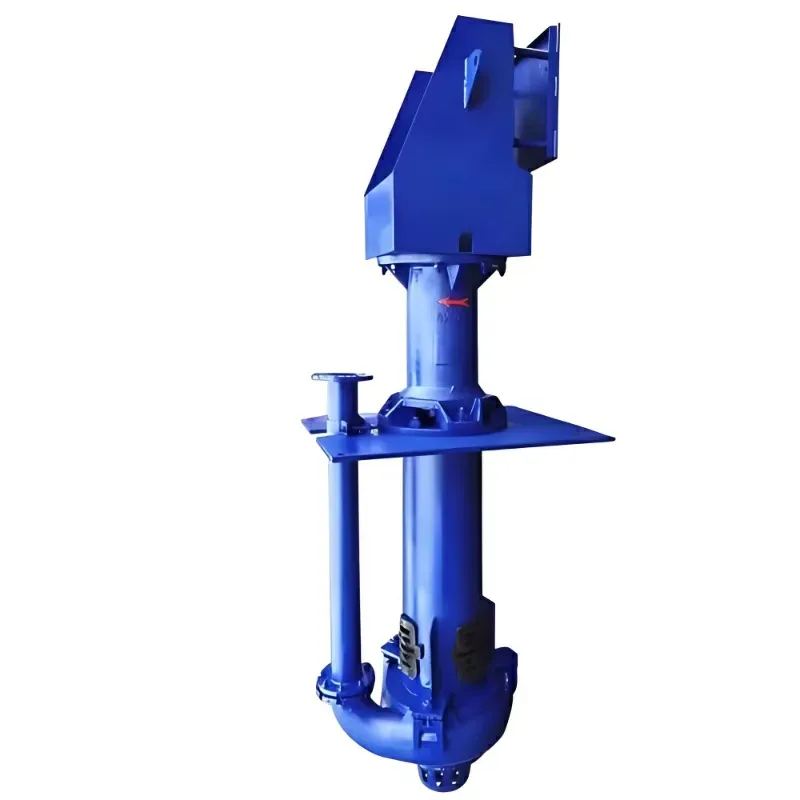

- Китай вертикальный насос производитель

- Центробежный насос принцип работы производители

- Дизельный передвижной насос поставщик

- Китай насос для горных работ производитель

- Китай мощный пульповый насос цена

- Китай мощный шламовый насос цена

- Шламовый насос основный покупатель

- Насос для очистки сточных вод производитель

- Типы центробежных насосов производители