Китай резиновый бронированный насос производитель

Когда видишь запрос ?Китай резиновый бронированный насос производитель?, первое, что приходит в голову — это десятки заводов с конвейерными линиями. Но на деле за этим стоят конкретные технологические нюансы, которые мы годами отрабатывали в ООО Насос Тинда. Многие ошибочно полагают, что резиновая футеровка — это просто обрезиненный корпус, хотя на самом деле речь идет о сложной системе защиты от абразивного износа, где важна и химическая стойкость материала, и геометрия камеры.

Эволюция резиновой брони в шламовых насосах

Помню, как в 2010-х мы тестировали первые образцы резиновых бронированных насосов с толщиной футеровки 15 мм — казалось, это предел. Но практика показала: при работе с песко-гравийными смесями даже такая защита выходила из строя за 2-3 месяца. Тогда мы перешли на многослойную систему, где внутренний слой отвечает за эластичность, а внешний — за стойкость к истиранию. Кстати, именно этот опыт лег в основу нашей серии TH — там используется резина с добавлением карбида кремния.

Особенно сложно было подобрать состав для насосов десульфурации — там кроме абразива добавляется химическая агрессия. Путем проб и ошибок пришли к каучуку на основе EPDM, который держит pH от 3 до 12. Но и это не панацея — при температуре выше 70°C все равно начинается деградация. Поэтому в вертикальных шламовых насосах мы используем комбинированную защиту: резина + керамические вставки в зоне максимального износа.

Сейчас смотрю на наши земснарядные насосы и вижу, как изменилась геометрия проточной части. Раньше делали прямые каналы — меньше заторов, но выше скорость износа. Сейчас проектируем спиральные траектории потока, чтобы уменьшить кавитацию. Это снижает нагрузку на резиновую броню, увеличивая ресурс в 1.8 раз. Проверяли на добыче песка в Карелии — насосы отработали 6400 часов без замены футеровки.

Почему китайское производство — это не только цена

Когда говорят про китайских производителей, часто упоминают низкую стоимость. Но в случае с бронированными насосами ключевым становится контроль качества резиновых смесей. Мы в TindaPump.ru сами разрабатываем рецептуры — закупаем каучук в Малайзии, а наполнители в Германии. Смешивание ведется при строгом контроле температуры — отклонение даже на 5°C меняет вязкость, что потом скажется на стойкости.

Запомнился случай с поставкой насосов для золотодобывающей компании в Магадане. Они использовали немецкое оборудование, но перешли на наши резиновые шламовые насосы после того, как увидели результаты тестов на абразивный износ. Наш TH-150 показал 0.8 мм потери против 1.2 мм у европейского аналога — при этом стоимость была ниже на 40%. Но важно понимать: это не за счет экономии на материалах, а за счет оптимизации конструкции.

Сейчас многие пытаются копировать наши решения, но упускают детали. Например, в погружных шламовых насосах критична точность посадки резиновых вставок — зазор больше 0.5 мм приводит к вибрациям. Мы для этого разработали систему термической калибровки, когда деталь обрабатывается после запрессовки. Таких нюансов нет в открытых источниках — только практический опыт.

Технологические провалы, которые научили большему, чем успехи

В 2018 году мы попробовали сделать полностью резиновый рабочий колесо для песко-гравийного земснарядного насоса. Казалось логичным — единый материал меньше подвержен электрохимической коррозии. Но на испытаниях при скорости потока 12 м/с лопасти начали ?плавать? — упругая деформация достигала 3 мм, что убивало КПД. Пришлось вернуться к комбинированной конструкции: металлический каркас + резиновое покрытие.

Другой пример — попытка использовать полиуретан вместо резины для насосов вспенивания. Материал казался идеальным: высокая стойкость к абразиву плюс химическая инертность. Но при постоянном контакте с пульпой температурой 60-65°C полиуретан терял эластичность — появлялись микротрещины. Убыток составил около 2 млн рублей, зато теперь мы точно знаем границы применения каждого материала.

Сейчас эти наработки используем в насосах для десульфурации — там как раз важна стойкость к щелочам при высоких температурах. Сделали трехслойную футеровку: внутренний слой из мягкой резины для гашения ударов, средний — из твердого каучука для износостойкости, внешний — антикоррозионное покрытие. Ресурс вырос до 9000 часов, хотя изначально планировали 6000.

Как выбрать резиновый бронированный насос под конкретные условия

Часто клиенты просят ?насос для шлама? без уточнений. Но ведь состав пульпы бывает разный — от мелкого песка до гравия фракцией 50 мм. Для мелких абразивов (до 5 мм) лучше подходят насосы с резиновой облицовкой с твердостью резины 65-70 Shore A. Крупные включения требуют более эластичной защиты (55-60 Shore A) — иначе будут вырывать куски материала.

Важный момент — содержание твердого. При концентрации до 30% можно использовать стандартные решения типа TH-100. Если выше — нужны усиленные конструкции с дополнительными ребрами жесткости. Мы как-то поставили насосы на обогатительную фабрику в Кемерово — там содержание твердого достигало 45%. Пришлось переделывать систему крепления футеровки — добавили клиновые замки вместо болтовых соединений.

Температурный режим — еще один критичный параметр. Для горячих шламов (выше 80°C) стандартная резина не подходит — нужны специальные составы на основе гидрированного нитрильного каучука. Но они дороже на 25-30%, поэтому не всегда оправданы. Всегда советую клиентам проводить химлабораторный анализ пульпы — это экономит деньги в долгосрочной перспективе.

Перспективы развития технологии резиновой брони

Сейчас экспериментируем с нанокомпозитами — добавляем в резину углеродные нанотрубки. Предварительные тесты показывают увеличение износостойкости на 15-18%, но проблема с адгезией — слои начинают расслаиваться при циклических нагрузках. Думаем, через 2-3 года решим этот вопрос.

Интересное направление — ?умная? футеровка с датчиками износа. Встраиваем в резину микросенсоры, которые передают данные об остаточной толщине. Пока дорого — один такой датчик стоит как 10% от стоимости всего насоса. Но для критичных производств, где простой невозможен, это может быть оправдано.

Основной тренд — гибридные решения. Не просто резиновый бронированный насос, а система, где сочетаются разные материалы. Например, в новых моделях для горнодобывающей промышленности используем базальтовое напыление на резиновую основу — для зон максимального износа. Получается дешевле керамики, но эффективнее чистой резины.

Почему мы не боимся сравнивать свои решения с европейскими

Многие до сих пор считают, что китайское — значит некачественное. Но когда речь идет о специализированных шламовых насосах, важно не происхождение, а понимание технологии. Мы 12 лет работаем именно с абразивными средами — накопили статистику по 1500+ единиц оборудования в разных условиях.

Например, наши большие земснарядные насосы с диаметром патрубка 500 мм работают на дноуглублении в портах Дальнего Востока. Сравнивали с итальянскими аналогами — наш ресурс составил 7200 моточасов против 6500 при сравнимой стоимости. Секрет в том, что мы делаем нестандартную форму лопастей — уменьшили кавитацию на 12%.

При этом никогда не утверждаем, что наши насосы универсальны. Для химически агрессивных сред с pH <3 лучше подходят европейские модели с футеровкой из фторопласта. Но в классических условиях — горная добыча, обогащение руд, перекачка песко-гравийных смесей — наши резиновые бронированные насосы показывают себя лучше. И это подтверждают не мы, а эксплуатационная статистика.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Изготовление насосов и аксессуаров на заказ

Изготовление насосов и аксессуаров на заказ -

Насос с двойным всасываниеми

Насос с двойным всасываниеми -

Основание насоса

Основание насоса -

Электрический погружной шламовый насос

Электрический погружной шламовый насос -

Рабочее колесо насоса

Рабочее колесо насоса -

Шламовый насос с полиуретановой футеровкой

Шламовый насос с полиуретановой футеровкой -

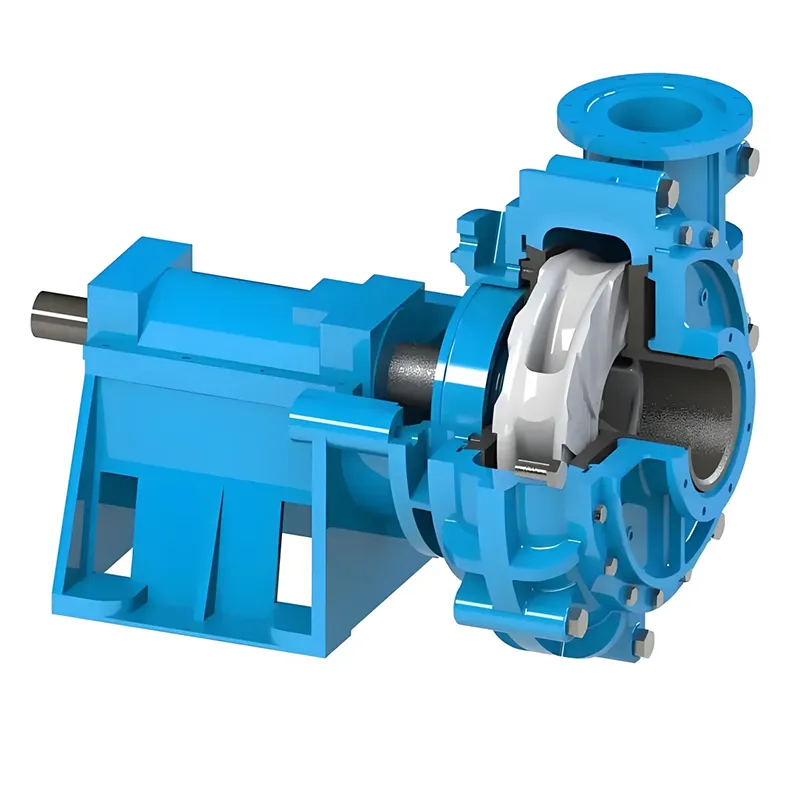

Шламовый насос с резиновой футеровкой

Шламовый насос с резиновой футеровкой -

Электрический погружной шламовый насос

Электрический погружной шламовый насос -

Другие детали шламового насоса

Другие детали шламового насоса -

Корпус шламового насоса

Корпус шламового насоса -

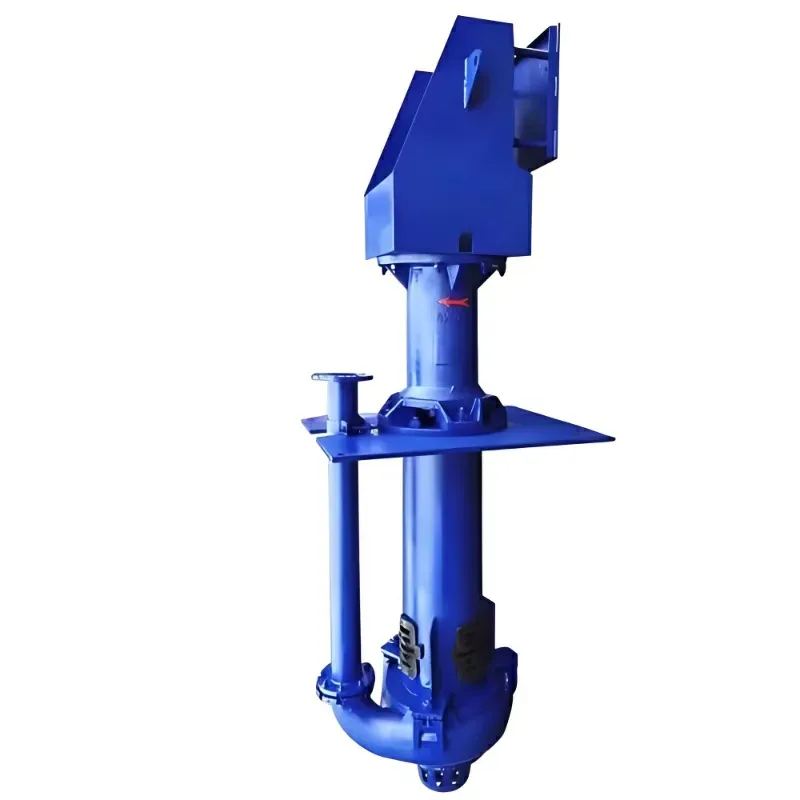

ZJL- Вертикальный шламовый насос

ZJL- Вертикальный шламовый насос -

TSP- Вертикальный шламовый насос

TSP- Вертикальный шламовый насос

Связанный поиск

Связанный поиск- Китай химический насос производители

- Китай химический насос поставщики

- Китай насос nasos производители

- Грунтовый насос производитель

- Китай мощный пульповый насос поставщик

- Передвижной насос с дизельным приводом основный покупатель

- Китай детали шламового насоса производители

- Производитель насосов производитель

- Вертикальный насос nasos производитель

- Рудный насос производители