Китай резиновый бронированный насос поставщики

Когда ищешь поставщиков резиновых бронированных насосов из Китая, сразу натыкаешься на парадокс: все обещают вечные конструкции, но половина образцов на выставках имеет отслоившуюся футеровку через 200 часов работы. Мы в ООО Насос Тинда через свой сайт https://www.tindapump.ru не первый год разбираемся с этой проблемой — оказывается, дело не в качестве каучука, а в технологии запрессовки.

Мифы о резиновой футеровке

Многие до сих пор считают, что толщина резинового слоя — главный показатель износостойкости. На деле видел образцы с 15-мм покрытием, которые выходили из строя быстрее 8-мм аналогов. Секрет в эластичности состава и адгезии к металлическому каркасу. Например, для абразивных шламов с размером частиц до 3 мм мы в Tinda Pump используем многослойную вулканизацию — внешний слой гасит ударные нагрузки, внутренний работает на истирание.

Кстати, о температурных режимах. Одна из наших первых поставок в Красноярск закончилась рекламациями — резина трескалась при -35°C. Пришлось совместно с китайским заводом разрабатывать морозостойкие композиты. Сейчас в паспорте на резиновый бронированный насос обязательно указываем температурный диапазон эксплуатации, но некоторые клиенты всё равно игнорируют эти данные.

Запомнил случай на золотодобывающем предприятии: там инженеры упорно выбирали насосы с максимальной твёрдостью резины по Шору. Через месяц получили раскрошенную футеровку — материал не выдержал циклических нагрузок от крупных кварцевых включений. Пришлось экстренно ставить наш TH-серии с адаптивным каучуком.

Технологические нюансы производства

При личных посещениях китайских заводов обратил внимание на разницу в подготовке металла перед напрессовкой. Там, где делают пескоструйную обработку с последующим нанесением праймера, адгезия держится в 3 раза дольше. Мы в Tinda Pump теперь требуем от поставщиков видеоотчёты по этому этапу — снизили количество брака на 40%.

Особенно критичен контроль при производстве шламовых насосов с резиновой облицовкой для гидроциклов. Там вибрационные нагрузки специфические, и если резина недостаточно демпфирует, быстро разбивает подшипниковые узлы. Как-то пришлось переделывать партию для казахстанского завода — они сначала экономили на вибростабилизаторах.

Интересно, что для земснарядных применений иногда выгоднее комбинированное решение: в зоне рабочего колеса — износостойкая резина, а в корпусе — полиуретан. Но это уже индивидуальные проекты, которые мы обсуждаем через техотдел на tindapump.ru.

Полевые испытания и ошибки

В 2022 году поставили партию насосов на фосфоритовое производство. Через две недели звонок: 'Резина вздувается как подушка'. Оказалось, в шламе был высокий процент серной кислоты, о котором клиент умолчал. Пришлось экстренно запускать линию кислотостойких модификаций — теперь всегда уточняем химический состав пульпы.

Запомнился контраст при работе с угольными шламами: на одном разрезе насосы служат по 8000 часов, на другом — не выдерживают 1500. Разгадка была в абразивности золы-уноса — мелкие частицы с острыми гранями работают как наждак. Для таких случаев разработали специальные покрытия на основе бутадиен-нитрильного каучука.

Кстати, о ремонтопригодности. Некоторые конкуренты делают неразборные конструкции — мы в ООО Насос Тинда всегда оставляем возможность замены футеровки в полевых условиях. Это особенно важно для удалённых месторождений, где простой техники стоит дороже самого насоса.

Логистические особенности

При транспортировке резиновых элементов из Китая многие недооценивают важность контроля влажности в контейнерах. Один раз получили партию с побелевшей от конденсата резиной — пришлось отправлять на повторную вулканизацию. Теперь в контрактах прописываем требования к микроклимату при перевозке.

Сроки поставки — отдельная история. Стандартные резиновые бронированные насосы идут 45-60 дней, но если нужны специфические модификации (например, для высокоабразивных сред), процесс может затянуться до 90 дней. Клиенты часто не понимают, что производство резиновых смесей под конкретные задачи — это не штамповка, а химический процесс с испытаниями.

Интересно, что для срочных заказов иногда быстрее везти комплектующие отдельно, а сборку делать уже здесь. Так поступили с вертикальным шламовым насосом для аварийной ситуации на ГОКе — сэкономили три недели против морской перевозки готового изделия.

Экономика эксплуатации

Многие заказчики фокусируются на первоначальной цене, забывая про стоимость часа простоя. Наши расчеты показывают: даже при 20% переплате за качественный бронированный насос с гарантией 6000 часов, экономия на ремонтах достигает 50% за цикл.

Особенно показателен пример с насосами для десульфурации — там агрессивная химическая среда плюс абразив. Клиент купил дешёвый аналог, через 4 месяца заменил футеровку (стоимость 60% от нового насоса), ещё через 3 месяца — полная замена. В итоге за год потратил в 2.3 раза больше, чем при покупке нашего оборудования.

Сейчас внедряем систему мониторинга остаточной толщины резины — датчики позволяют планировать замену до критического износа. Первые тесты на песчано-гравийных земснарядных насосах показали сокращение незапланированных простоев на 70%.

Перспективы материалов

Сейчас экспериментируем с нанокомпозитными добавками в резину — первые испытания показывают увеличение срока службы на 15-20% при работе с мелкодисперсными абразивами. Но есть нюанс: такие составы требуют особых режимов вулканизации, что пока удорожает производство.

Интересное направление — самовосстанавливающиеся полимеры для футеровки. В лабораторных условиях при температуре 60°C микротрещины действительно 'затягиваются', но для промышленных масштабов технология ещё сыровата. Думаем, через 2-3 года сможем предложить пилотные образцы.

Параллельно ведём переговоры с китайскими партнёрами о локализации производства износостойких резин в России — это позволит сократить логистические издержки и быстрее адаптировать составы под местные условия. Пока сложности с сырьевой базой, но уже есть подвижки.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Химический насос

Химический насос -

Другие детали шламового насоса

Другие детали шламового насоса -

Подкладка для пластин

Подкладка для пластин -

Гравийно-песчаный земснарядный насос

Гравийно-песчаный земснарядный насос -

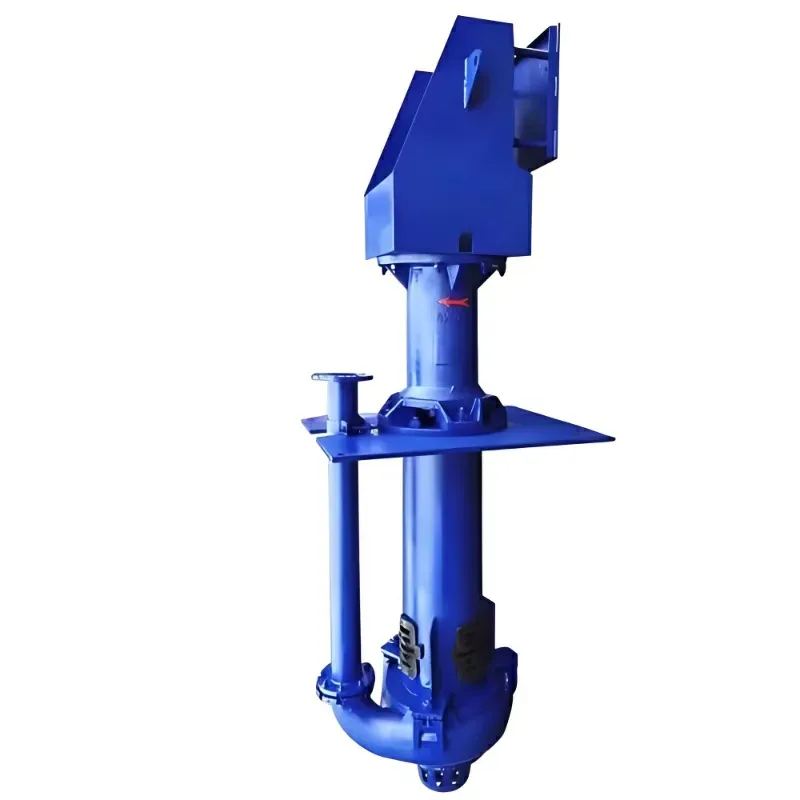

TSP- Вертикальный шламовый насос

TSP- Вертикальный шламовый насос -

Дизельный передвижной канализационный насос

Дизельный передвижной канализационный насос -

TSP- Вертикальный шламовый насос

TSP- Вертикальный шламовый насос -

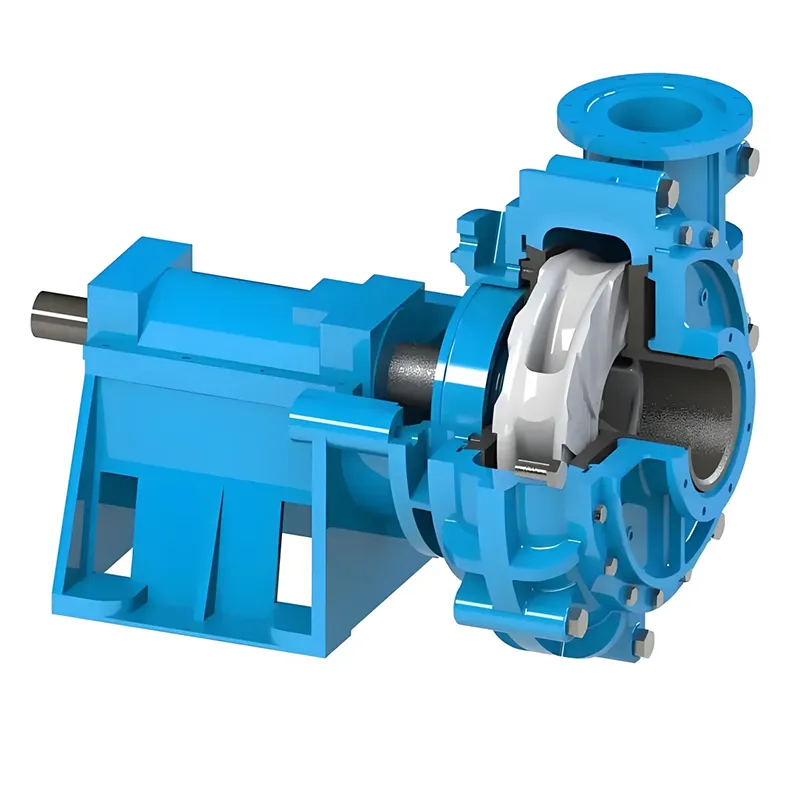

Корпус шламового насоса

Корпус шламового насоса -

Рабочее колесо насоса

Рабочее колесо насоса -

ZJL- Вертикальный шламовый насос

ZJL- Вертикальный шламовый насос -

Шламовый насос с керамической облицовкой

Шламовый насос с керамической облицовкой -

Комплексный анализ износостойкой футеровки шламового насоса

Комплексный анализ износостойкой футеровки шламового насоса

Связанный поиск

Связанный поиск- Грунтовый насос производитель

- Погружной землесосный насос основный покупатель

- Китай центробежные насосы подача основный покупатель

- Резиновый шламовые насосы поставщики

- Насос weir warman производители

- Промышленный насос производитель

- Китай насос weir warman основный покупатель

- Китай насос центробежный 1 1 2 основный покупатель

- Китай вертикальный насос nasos производитель

- Канализационный дноуглубительный насос поставщики