Китай центробежные насосы насосы 80 80 производитель

Когда вижу запрос ?Китай центробежные насосы насосы 80 80 производитель?, сразу понимаю – люди ищут не просто технику, а конкретное решение для перекачки сред с высоким содержанием абразива. Но тут же вспоминаю, сколько раз клиенты ошибались с подбором модели, думая, что цифры 80-80 означают только производительность. На деле это условное обозначение, за которым скрывается диаметр выходного патрубка в миллиметрах, а реальные характеристики зависят от конструкции рабочего колеса и материала футеровки.

Почему именно центробежные насосы 80-80

В нашей практике на шламовые насосы серии TH приходится 60% заказов из горнодобывающих регионов. Конкретно модель 80-80 – это рабочая лошадка для участков с умеренной нагрузкой. Как-то на обогатительной фабрике в Кемерово ставили такой насос на перекачку пульпы с концентратом железной руды. Инженеры сначала сомневались – мол, китайский производитель, выдержит ли. Но через 3 месяца эксплуатации заказали ещё два экземпляра.

Ключевой момент, который часто упускают – центробежные насосы этой серии не терпят работы ?всухую?. Был случай на золотодобывающем прииске: из-за сбоя в подаче пульпы насос проработал 8 минут без среды. Итог – полное разрушение сальникового уплотнения и деформация вала. Пришлось менять весь узел, хотя по паспорту аппарат должен был отключиться автоматически.

Сейчас в ООО Насос Тинда мы доработали конструкцию – добавили датчик вибрации и температурный контроль на подшипниковых узлах. Это увеличило стоимость на 15%, но сократило количество внеплановых ремонтов на 40%. Для горняков такой расчет оправдан – простой обходится дороже.

Особенности конструкции шламовых насосов 80-80

Если брать наши песчаные и гравийные земснарядные насосы, то у модели 80-80 толщина футеровки в зоне рабочего колеса достигает 35 мм. Это не случайно – именно здесь наблюдается максимальный износ при перекачке абразивных суспензий. Некоторые конкуренты экономят, уменьшая толщину до 25 мм. Результат – через 800 моточасов появляются первые пробоины.

Рабочее колесо – отдельная история. Для гидроциклов на обогатительных фабриках мы рекомендуем закрытый тип – меньше заклиниваний при попадании крупных фракций. А вот для больших земснарядных насосов лучше подходит открытая конструкция – легче чистить от илистых отложений. Как-то в Приморье драга за сутки набирала до 2 тонн водорослей в приемной камере, и только открытое колесо позволяло продолжать работу без остановок на очистку.

Материал исполнения – бич всех производителей. Высокохромистый чугун 27% Cr – стандарт для большинства задач. Но когда на Амурской ГРЭС поставили насос для десульфурации, через месяц получили коррозию всех внутренних поверхностей. Оказалось, в составе шламов были хлориды с pH 2.8. Пришлось срочно переходить на сплав CD4MCu – дороже, но устойчив к кислотным средам.

Типичные ошибки монтажа и эксплуатации

Самая частая проблема – неправильная обвязка трубопроводов. На одном из цементных заводов в Челябинске смонтировали вертикальные шламовые насосы 80-80 с жестким соединением на всасывающей линии. Через две недели – трещины в корпусе. Вибрация от работы передавалась на стационарные трубы. Теперь всегда ставим компенсаторы – резиновые рукава на фланцах.

Ещё момент – ориентация патрубков. Для погружных шламовых насосов критично направление выхода. Как-то в шахте Кузбасса смонтировали насос с вертикальным выходом, а должны были с углом 45 градусов. Результат – постоянный заворот шланга и рост сопротивления. Переделка заняла 3 дня, а простой стоиил дороже самого оборудования.

Про установку вала вообще отдельный разговор. Помню, на монтаже в Норильске техники забыли проверить соосность привода. Люфт в 0.8 мм за 2 недели ?съел? уплотнительные кольца. Пришлось менять весь вращающийся узел. Теперь в ООО Насос Тинда к каждому аппарату прикладываем шаблон для юстировки.

Сравнение с другими типами насосов

Когда клиенты спрашивают про насосы для вспенивания, всегда уточняю – для каких реагентов. Центробежные 80-80 плохо работают с ПАВ высокой концентрации – теряется кавитационный запас. Для пенных сред лучше подходят винтовые модели, но у них свой минус – низкая ремонтопригодность.

Если сравнивать с шестерёнными насосами – у центробежных выше допустимый процент твёрдой фазы. Для шламов с содержанием абразива до 70% наши шламовые насосы с резиновой облицовкой показывают износ в 3 раза меньше, чем у шестерённых аналогов. Проверяли на кварцевом песке с фракцией 0.5-1 мм.

Главное преимущество центробежных 80-80 – ремонт без демонтажа трубопроводов. На углеобогатительной фабрике в Воркуте замена торцевого уплотнения занимает 2 часа против 8 часов у поршневых насосов. Это существенно, когда технологическая цепочка не может останавливаться.

Перспективы модернизации

Сейчас экспериментируем с керамическими вставками для центробежных насосов 80-80. Пробная партия на цинковом заводе в Череповце показала увеличение межремонтного периода с 1200 до 2500 часов. Но есть нюанс – керамика не выдерживает ударных нагрузок. При попадании металлических предметов появляются сколы.

Ещё одно направление – системы мониторинга. На базе погружных шламовых насосов тестируем датчики вибрации с передачей данных по LoRaWAN. Пока дороговато – добавляет 20% к стоимости, но на крупных объектах уже есть спрос. Особенно где насосы работают в труднодоступных местах – например, в хвостохранилищах.

По материалам вижу тенденцию к использованию полиуретановых покрытий вместо резиновых. Для химически агрессивных сред это оправдано, но стоимость футеровки возрастает в 1.7 раза. Пока предлагаем такой вариант только под специальные заказы – например, для насосов для десульфурации на тепловых электростанциях.

Практические рекомендации по выбору

При подборе центробежных насосов 80-80 всегда спрашиваю про гранулометрический состав шлама. Если преобладают частицы свыше 5 мм – нужен запас по мощности двигателя минимум 15%. Мелкие фракции 0.1-0.5 мм быстрее изнашивают уплотнения – тут лучше ставить двойные торцевые уплотнения с промывкой.

Для горнорудных предприятий рекомендую шламовые насосы серии TH с усиленным валом из стали 42CrMo. Пусть дороже на 10-12%, но валом крутит дольше без деформаций. Проверено на медном концентрате в Норильске – где обычные валы гнулись через 4-5 месяцев, эти выдерживают год работы.

Если нужна детальная спецификация – всегда можно посмотреть на сайте tindapump.ru, там мы выкладываем реальные графики испытаний для разных типов шламов. Не рекламы ради, а чтобы люди понимали – какие режимы критичны для оборудования.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Комплексный анализ износостойкой футеровки шламового насоса

Комплексный анализ износостойкой футеровки шламового насоса -

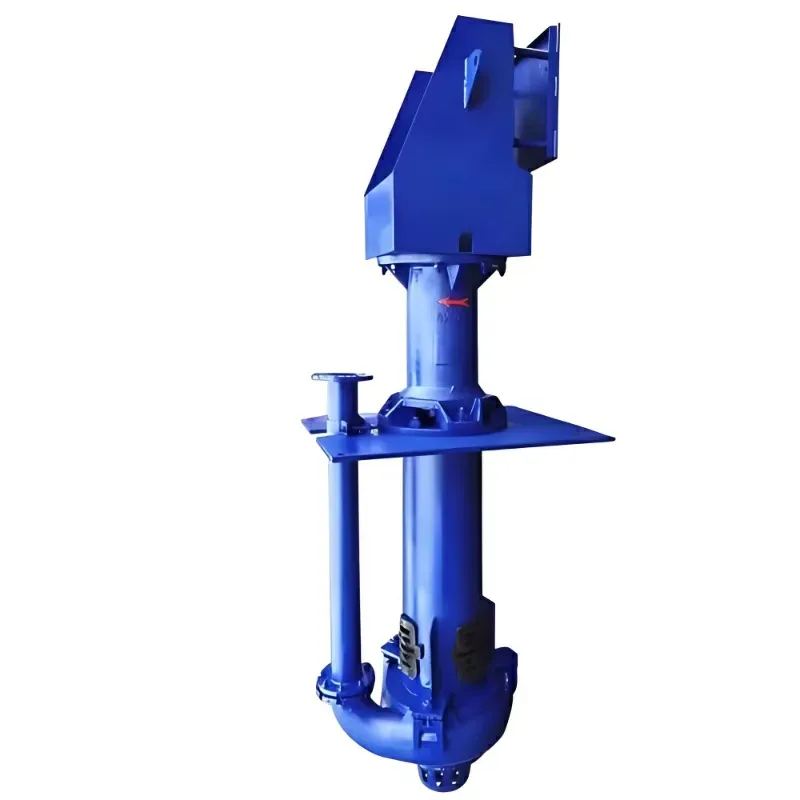

TSP- Вертикальный шламовый насос

TSP- Вертикальный шламовый насос -

Химический насос

Химический насос -

Дизельный передвижной канализационный насос

Дизельный передвижной канализационный насос -

Многоступенчатый насос

Многоступенчатый насос -

TSP- Вертикальный шламовый насос

TSP- Вертикальный шламовый насос -

TH Шламовые насосы большой мощности

TH Шламовые насосы большой мощности -

Подкладка для пластин

Подкладка для пластин -

Погружной канализационный насос

Погружной канализационный насос -

Другие детали шламового насоса

Другие детали шламового насоса -

ZGB шлаковый насос

ZGB шлаковый насос -

Основание насоса

Основание насоса

Связанный поиск

Связанный поиск- Запчасти для насосов warman производители

- Китай металлические детали шламового насоса основный покупатель

- Китай насосная станция для воды основный покупатель

- землесосный насос

- Китай промышленный насос основный покупатель

- Китай детали центробежного насоса из поставщики

- Канализационный дноуглубительный насос производители

- Китай импеллерный насос поставщики

- Буровый насос

- Шламовый насос с резиновой футеровкой поставщик