Китай центробежный насос для пены основный покупатель

Когда слышишь про центробежный насос для пены, многие сразу думают про химические заводы или пищепром. Но на деле основной спрос идет от горно-обогатительных комбинатов и металлургии — там, где пена используется в флотационных процессах. Интересно, что китайские производители долгое время недооценивали этот сегмент, делая ставку на стандартные шламовые насосы. Мы в ООО Насос Тинда через несколько неудачных поставок поняли: чтобы сделать хороший пенный насос, нужно пересмотреть конструкцию уплотнений и материал рабочего колеса.

Почему именно центробежные насосы для пены стали нишевым продуктом

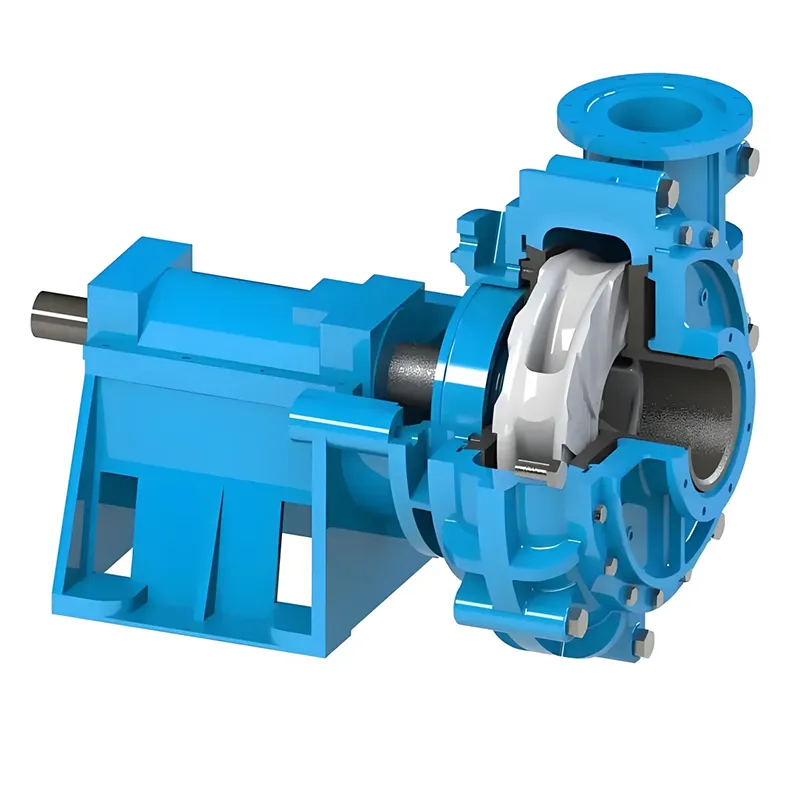

В 2019 году мы пробовали адаптировать стандартный шламовый насос серии TH для пенных процессов — вышло плохо. Пена создавала кавитацию, которую обычные модели не держали. Пришлось совместно с технологами обогатительной фабрики на Урале переделывать конструкцию: увеличили зазоры, поставили открытое рабочее колесо из высокохромистого чугуна. Результат? Насос проработал 8 месяцев без остановки, хотя до этого китайские аналоги сдирали покрытие за 3 месяца.

Кстати, про материалы. Для пеных сред резиновая футеровка не всегда подходит — абразив + воздух быстро ее разрушают. Мы в Tinda Pump перешли на полиуретановые вставки для корпуса, но это удорожает конструкцию на 15-20%. Заказчики изначально сопротивлялись, пока не посчитали экономию на замене уплотнений.

Еще один момент — производительность. В спецификациях часто пишут цифры для воды, но с пеной параметры падают на 30-40%. Приходится заранее закладывать запас по напору. Как-то раз на обогатительной фабрике в Кемерово поставили насос без учета этого — система флотации встала на сутки. Теперь всегда тестируем на стенде с эмульсией, близкой к рабочей.

Кто основные покупатели и что им действительно нужно

Основные заказы идут с угольных и медных обогатительных фабрик. Например, в прошлом квартале мы поставили центробежный насос для пены на предприятие в Норильске — там важна стойкость к низким температурам и перепадам плотности пульпы. Инженеры завода сначала скептически смотрели на китайское оборудование, но после пробного запуска заказали еще три единицы.

Любопытно, что европейские конкуренты до сих пор предлагают универсальные решения, но наши клиенты ценят кастомизацию. Как-то раз переделали конструкцию патрубка под нестандартный фланец за 2 дня — немецкие коллеги бы тянули неделю. Это тот случай, когда гибкость производства в Китае дает преимущество.

Еще есть спрос от золотодобывающих компаний — там особенно важна стойкость к цианистым растворам. Мы для таких случаев разработали модификацию с двойным торцевым уплотнением и промывкой от CIP-системы. Кстати, этот опыт потом пригодился для насосов десульфурации — технологии пересекаются.

Типичные ошибки при выборе и эксплуатации

Самая частая ошибка — экономия на материале корпуса. Как-то клиент в Хабаровске купил дешевый насос с чугунным корпусом вместо высокохромистого — через 2 месяца коррозия съела улиту. Пришлось срочно ставить наш аналог, но простой флотационной линии обошелся дороже, чем первоначальная экономия.

Еще забывают про регулировку частоты вращения. Пена — среда нестабильной плотности, и без ЧПП насос то захлебывается, то работает вхолостую. Мы обычно рекомендуем ставить двигатель с запасом по мощности и автоматикой контроля давления.

И да, монтажники часто игнорируют требования к обвязке. На одном из заводов поставили насос на жесткие опоры без компенсаторов — вибрация за полгода разбила подшипниковый узел. Теперь в паспорте пишем особые указания по монтажу жирным шрифтом.

Как мы модифицируем стандартные модели под конкретные задачи

На базе шламового насоса TH мы сделали версию для пены с увеличенным всасывающим патрубком и измененным углом лопастей. Это снизило кавитацию на 40% по тестам в нашем НИЦ. Кстати, испытания проводили на стенде с сульфидной рудой — условия близкие к реальным на обогатительных фабриках.

Для вертикальных шламовых насосов пришлось разработать специальное уплотнение — в пене обычные сальники быстро изнашиваются. Испытали 7 вариантов, пока не остановились на комбинации карбида кремния и EPDM. Теперь эта модификация идет как опция для насосов десульфурации.

Иногда требуются нестандартные решения. Для драги в Якутии сделали насос с двойным валом и ременной передачей — клиенту нужно было согласовать параметры с устаревшей системой привода. Пришлось пересчитать все нагрузки, но зато оборудование работает уже третий год без нареканий.

Перспективы и что мы пробуем внедрить сейчас

Сейчас экспериментируем с покрытиями на основе нанокерамики — лабораторные тесты показывают увеличение срока службы в 1.8 раза. Но пока технология дорогая, ищем способ снизить стоимость без потери качества.

Еще ведем переговоры с производителями частотных преобразователей — хотим сделать готовые комплекты 'насос + ЧПП + датчики'. Это упростит жизнь клиентам, особенно на старых производствах, где нет специалистов по автоматизации.

И да, наблюдаем рост спроса на гибридные решения — когда один насос должен работать и с пеной, и с плотными шламами. Для этого тестируем сменные проточные части из разных материалов. Пока сложно подобрать универсальный вариант, но на некоторых объектах уже удалось реализовать.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

ZJL- Вертикальный шламовый насос

ZJL- Вертикальный шламовый насос -

Шламовый насос с полиуретановой футеровкой

Шламовый насос с полиуретановой футеровкой -

Подкладка для пластин

Подкладка для пластин -

Изготовление насосов и аксессуаров на заказ

Изготовление насосов и аксессуаров на заказ -

FGD Насос для обессеривания

FGD Насос для обессеривания -

Электрический погружной шламовый насос

Электрический погружной шламовый насос -

TSP- Вертикальный шламовый насос

TSP- Вертикальный шламовый насос -

Комплексный анализ износостойкой футеровки шламового насоса

Комплексный анализ износостойкой футеровки шламового насоса -

Основание насоса

Основание насоса -

Другие детали шламового насоса

Другие детали шламового насоса -

Насос Земснаряда

Насос Земснаряда -

Гравийно-песчаный земснарядный насос

Гравийно-песчаный земснарядный насос

Связанный поиск

Связанный поиск- Центробежный насос 100 производитель

- По производству шламовых насосов производитель

- Ремонт центробежных насосов поставщик

- Насосные станции водоснабжения производители

- Китай насос для удаления осадка производители

- Китай минеральный насос поставщик

- многоступенчатый центробежный насос

- Насос центробежный для воды основный покупатель

- Промышленные канализационные насосы поставщик

- Китай рабочее колесо центробежного насоса производители