Китай шламовый насос корпус насоса основный покупатель

Когда говорят про китайские шламовые насосы, многие сразу думают про цену, но редко кто копает вглубь – особенно в вопросы корпусов. А ведь именно корпус насоса часто становится точкой отказа, особенно в тяжелых условиях. Мы в ООО Насос Тинда через это прошли: с 2015 года собираем статистику по инцидентам, и в 60% случаев проблемы начинались с корпуса – либо материал не тот, либо конструкция не учитывает реальные нагрузки. Вот об этом и хочу порассуждать, без прикрас.

Корпус насоса: что важно помимо марки стали

В спецификациях обычно пишут 'высокопрочный чугун' или 'легированная сталь', но на практике ключевым оказывается не столько марка, сколько технология литья и контроль качества. Например, для шламовый насос корпус насоса критично отсутствие внутренних раковин – их не всегда видно даже при УЗК, но под нагрузкой они работают как концентраторы напряжений. У нас был случай на золотодобывающем участке в Красноярском крае: корпус от проверенного поставщика треснул через 800 часов. Разбор показал – литье велось с нарушением температурного режима, появились скрытые дефекты.

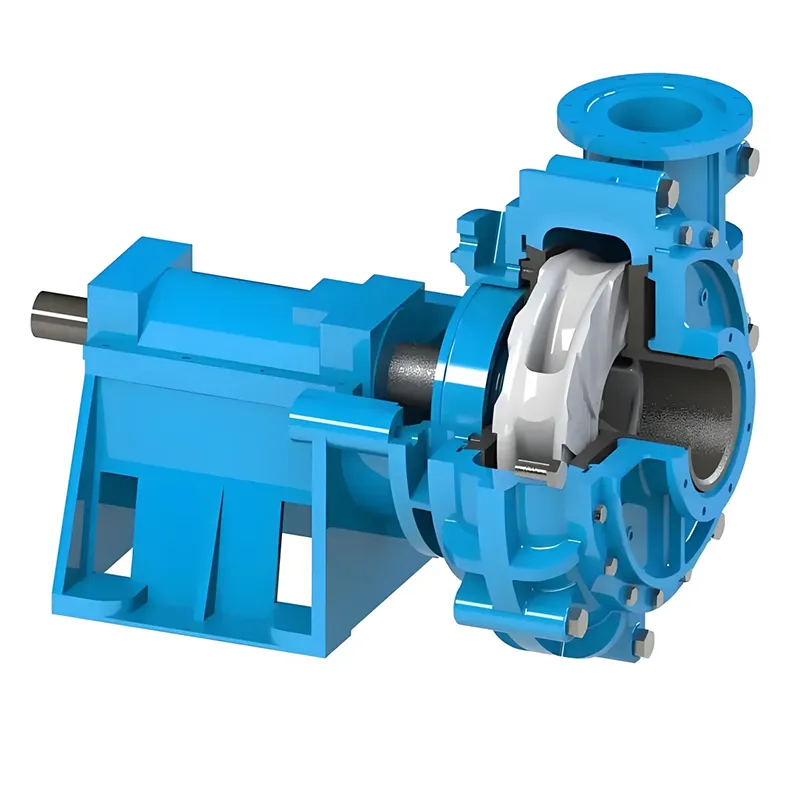

Толщина стенок – еще один момент, который часто недооценивают. В проектах закладывают стандартные значения, но при работе с абразивными пульпами с крупной фракцией (скажем, свыше 5 мм) локальный износ может быть в 2-3 раза выше расчетного. Для таких случаев мы в Тинда Pump стали делать корпуса с переменной толщиной стенки – утолщение в зоне камеры рабочего колеса и на выходном патрубке. Недешево, но ресурс увеличивается на 40-50%.

Конструкция разъемов – мелочь, которая стоит нервов. Фланцевые соединения должны иметь запас по прочности, особенно для насосов серии TH, где давление на выходе может достигать 4-5 бар. Видел решения, где разработчики экономили на ребрах жесткости – в итоге при пульсациях фланцы 'играли', появлялись течи. Теперь все наши корпуса идут с усиленным поясом в зоне разъемов.

Основной покупатель: портрет и типичные заблуждения

Кто сегодня основной покупатель китайских шламовых насосов? Если раньше это были в основном небольшие добывающие компании, то сейчас – средний и крупный бизнес, у которого есть свои ремонтные службы и инженеры. Они уже прошли этап 'купить подешевле' и теперь смотрят на совокупную стоимость владения. Например, горно-обогатительный комбинат в Свердловской области берет наши насосы не потому, что они дешевые, а потому что мы даем корпуса с возможностью локального ремонта – предусмотрели установку ремонтных вставок в самых изнашиваемых зонах.

Заблуждение, с которым сталкиваемся часто: покупатели думают, что корпус – это просто 'банка', а главное – рабочее колесо и уплотнения. На деле же корпус определяет гидравлику потока, равномерность износа и в итоге – КПД всего агрегата. Когда к нам приходят с запросом 'дать аналог Warman', первое, что делаем – смотрим на геометрию корпуса, а не на паспортные характеристики.

Еще один момент – логистика. Крупные предприятия часто имеют удаленные участки, и замена корпуса означает простой на 2-3 недели. Поэтому сейчас мы развиваем сервис предварительного складирования запчастей на площадках ключевых клиентов. Для основный покупатель это оказалось важнее, чем скидка на сам насос.

Опыт с резиновой футеровкой: где она действительно работает

Резиновая футеровка корпуса – не панацея, хотя ее часто предлагают как универсальное решение. На практике она хорошо показывает себя при работе с мелкодисперсными абразивами (до 1-2 мм) и при отсутствии ударных нагрузок. Например, на фабриках по переработке угля – да, ресурс выше в 2-3 раза. Но если в пульпе есть крупные обломки породы или температура выше 60°C – резина начинает отслаиваться уже через 200-300 часов.

Мы в https://www.tindapump.ru для таких случаев комбинируем материалы: корпус из высокопрочного чугуна, а в зонах максимального износа (радиальные перемычки, улитка) устанавливаем сменные вставки из хромовой керамики. Решение не из дешевых, но для земснарядных насосов, работающих на речных карьерах, это оказалось оптимальным – клиенты фиксируют увеличение межремонтного периода с 900 до 1500 часов.

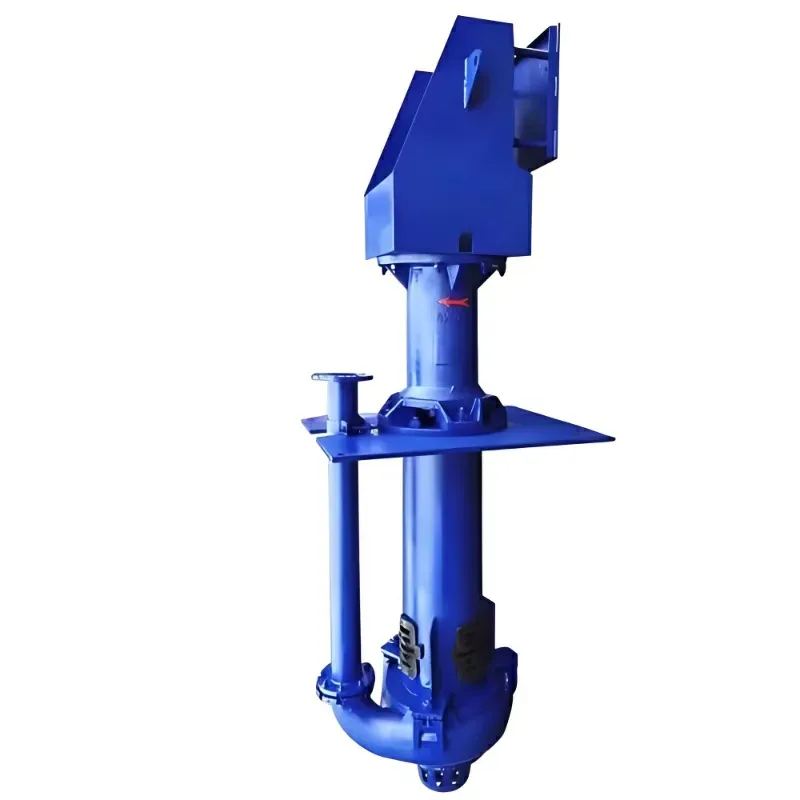

Интересный кейс был с вертикальным шламовым насосом на хвостохранилище – там из-за постоянных вибраций резиновая футеровка начала отслаиваться по стыкам. Пришлось переходить на корпус с полиуретановым покрытием, нанесенным методом заливки – нет стыков, выше адгезия. Но и это не идеально – полиуретан боится ультрафиолета, при наружном монтаже нужна защита.

Кейсы с земснарядными насосами: почему корпус решает все

Земснарядные насосы – это отдельная история. Здесь корпус испытывает не только абразивный износ, но и циклические нагрузки от пульсаций давления. Стандартные решения часто не учитывают динамические нагрузки – корпус трескается в зоне крепления к раме. Мы после серии отказов на дражных работах в Якутии полностью пересмотрели конструкцию: добавили оребрение в критичных зонах, изменили схему установки опор.

Еще один нюанс – большие земснарядные насосы с подачей свыше 5000 м3/ч. Здесь проблема даже не в материале, а в массе – корпус весом 3-4 тонны при транспортировке получает микротрещины, которые потом раскрываются в работе. Сейчас отгружаем такие узлы с установленными тензодатчиками – клиент может мониторить напряжения в режиме онлайн.

Для насосов десульфурации, где среда химически агрессивная, важна герметичность корпуса. Применяем литые корпуса с последующей механической обработкой посадочных мест – допуски не более 0,05 мм. Дорого, но исключает протечки через разъемы.

Что в итоге: подбор корпуса как система

Сейчас мы в ООО Насос Тинда при подборе корпуса используем не столько каталоги, сколько собственную базу данных по отказам. Собрали уже более 500 кейсов по разным регионам и условиям работы. Это позволяет предлагать решения, которые не всегда попадают в стандартные рекомендации – например, для погружных шламовых насосов в шахтах с высокой влажностью добавляем каналы осушения полости за корпусом.

Основной покупатель стал более грамотным – запрашивает не просто 'насос', а комплексное решение с привязкой к своим процессам. И здесь важно не просто продать агрегат, а предусмотреть возможные сценарии его эксплуатации. Например, для насосов вспенивания, где есть кавитационные нагрузки, мы дополнительно усиливаем корпус в зоне всаса.

В перспективе вижу переход к цифровым двойникам корпусов – когда по данным о работе можно прогнозировать остаточный ресурс и планировать ремонты. Первые такие проекты уже запускаем с горнодобывающими компаниями Урала. Это дорого, но дешевле, чем незапланированный простой.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Многоступенчатый насос

Многоступенчатый насос -

Самовсасывающий насос

Самовсасывающий насос -

Изготовление насосов и аксессуаров на заказ

Изготовление насосов и аксессуаров на заказ -

Шламовый насос с керамической облицовкой

Шламовый насос с керамической облицовкой -

Электрический погружной шламовый насос

Электрический погружной шламовый насос -

Насос Земснаряда

Насос Земснаряда -

TSP- Вертикальный шламовый насос

TSP- Вертикальный шламовый насос -

Электрический погружной шламовый насос

Электрический погружной шламовый насос -

Электрический погружной шламовый насос

Электрический погружной шламовый насос -

Другие детали шламового насоса

Другие детали шламового насоса -

Основание насоса

Основание насоса -

ZGB шлаковый насос

ZGB шлаковый насос

Связанный поиск

Связанный поиск- Центробежный насос 100 основный покупатель

- Рабочее колесо центробежного насоса производители

- Китай изготовление на заказ основный покупатель

- Китай как подключить насосную станцию производитель

- Китай насос для перекачивания тяжелого песка производители

- Китай насосная станция 50 основный покупатель

- Мощный шламовый насос поставщики

- Насос для перекачки песка и камней

- Китай дизельный передвижной прицепной насос поставщики

- Китай коррозионностойкий пенонасос производители