Китай шламовый насос корпус насоса производитель

Когда ищешь 'Китай шламовый насос корпус насоса производитель', сразу видишь десятки заводов с идеальными картинками. Но за этими каталогами редко показывают главное — как поведёт себя отливка после полугода работы в абразивной среде. Многие поставщики делают акцент на марке чугуна, хотя ключевой момент — это равномерность толщины стенок в зоне рабочего колеса.

Технологии литья, которые не рекламируют

В ООО Насос Тинда мы изначально копировали японские методики литья, но для китайских материалов пришлось пересмотреть температурные режимы. Например, для корпусов из высокохромистого чугуна важно не просто выдержать состав сплава, а контролировать скорость охлаждения в зоне фланцев. Иначе появляются микротрещины, которые вскрываются только при гидроиспытаниях.

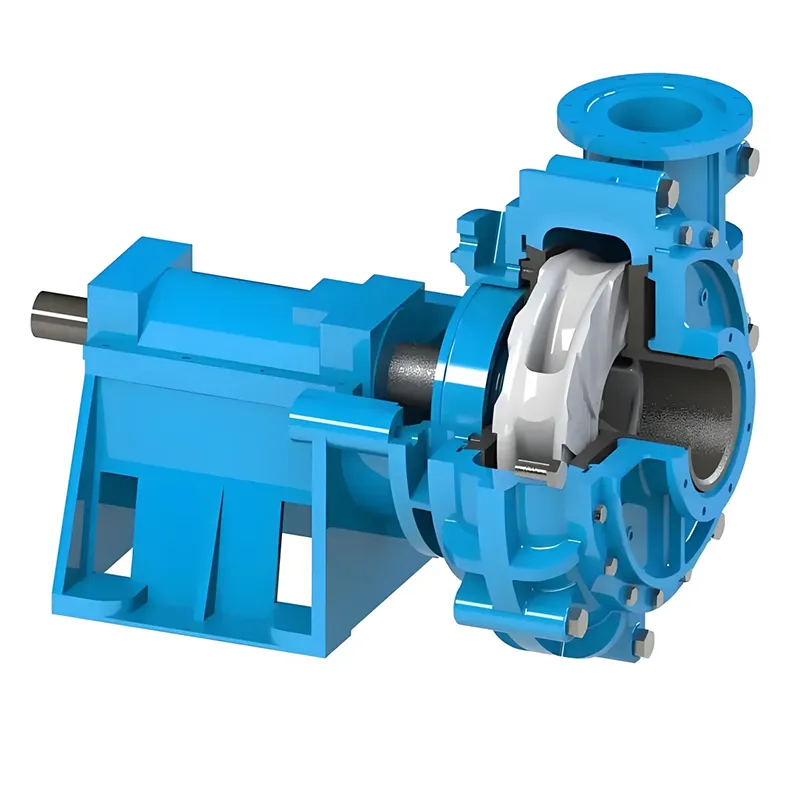

Однажды отгрузили партию насосов 6/4D-TH на золотодобывающий комбинат — через три месяца клиент прислал фото корпуса с эллипсной деформацией. Разбирались полгода: оказалось, проблема была не в материале, а в конструкции рёбер жёсткости. Пришлось полностью менять оснастку.

Сейчас для земснарядных насосов типа 12/10G-G используем комбинированное армирование — наружные рёбра плюс переменная толщина стенки в зоне всасывания. Это дороже, но снижает вибрацию на 40%.

Обработка посадочных мест — где экономят не те

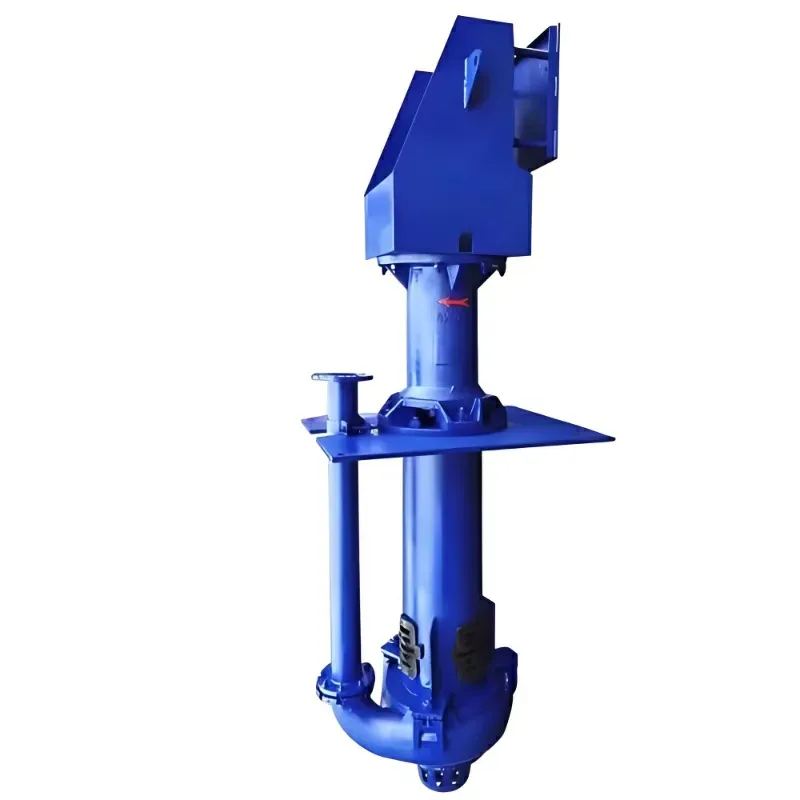

Большинство производителей шламовых насосов тщательно шлифуют только присоединительные плоскости, а вот расточку под уплотнения часто делают 'как есть'. В наших вертикальных шламовых насосах серии TV пришлось вводить дополнительную операцию — хонингование посадочных мест под сальниковые уплотнения. Да, это +12% к стоимости обработки, но клиенты перестали жаловаться на протечки через 200-300 моточасов.

Особенно критично для погружных шламовых насосов — там биение вала всего 0.05 мм, но если посадочное место корпуса имеет эксцентриситет даже в 0.1 мм, уплотнение выходит из строя за неделю. Проверяли на насосах для десульфурации — разница в ресурсе достигала 3 раз.

Кстати, про корпус насоса с резиновой футеровкой — многие думают, что там требования по обработке ниже. На самом деле, посадка резиновой вставки требует ещё более точной геометрии, иначе появляются кавитационные карманы.

Сборка и монтажные допуски

Когда к нам приходят рекламации по насосам TH серии, в 70% случаев проблема не в корпусе, а в неправильной центровке при монтаже. Сделали даже инструкцию с жёлтыми метками — показываем, где именно ставить индикатор при установке на раму. Но некоторые монтажники всё равно считают это излишним.

Запомнился случай на обогатительной фабрике — там постоянно выходили из строя шламовые насосы 8/6E-HR. Приехали, проверили — корпуса целые, рабочие колёса изношены равномерно. Оказалось, фундаментные болты были затянуты с разным моментом, и корпус вело при запуске.

Сейчас для крупных земснарядных насосов типа 16/14TU поставляем комплекты с калиброванными прокладками — клиенты сначала ворчат, потом благодарят. Ресурс между ремонтами вырос на 30-40%.

Логистика и хранение — неочевидные риски

Корпус насоса весом под 3 тонны — это не просто железка. Как-то отгрузили партию в Казахстан, получили фото треснувших фланцев. Долго искали причину — оказалось, при перегрузке в порту корпуса ставили друг на друга без деревянных прокладок. Теперь в паспорте изделия рисуем схемы штабелирования красным цветом.

Для производитель из Китая важно учитывать и климатические различия. Например, для поставок в Сибирь стали делать дополнительную антикоррозионную обработку ступиц фланцев — в стандартной комплектации достаточно было консервационной смазки.

Кстати, про упаковку — перешли на трёхслойную плёнку с десикантами после того, как в корпусах насосов для вспенивания обнаружили конденсат после морской перевозки. Казалось бы, мелочь, но подшипниковые узлы ржавели изнутри.

Перспективные материалы и ограничения

Экспериментировали с биметаллическими корпусами — чугун + износостойкая сталь. Технология перспективная, но для серии TH пока не вышло на стабильное качество. Проблема в разном коэффициенте теплового расширения — после термоциклирования появляются зазоры.

А вот для песчаных и гравийных земснарядных насосов малых серий успешно применяем литьё по выплавляемым моделям. Дорого, но для сложных сплавов даёт точность до 0.8 мм против 2-3 мм при песчано-глинистой формовке.

Сейчас тестируем модифицированный чугун с карбидом титана — первые образцы показывают износостойкость на 15% выше стандартного Cr27. Но пока только для корпусов насосов десульфурации, где меньше ударные нагрузки.

Взаимодействие с заказчиком — подводные камни

Часто клиенты просят 'упрочнить' корпус, не понимая, что излишняя твёрдость материала ведёт к хрупкости. Приходится объяснять, что для гравийных смесей лучше подойдёт вязкая сталь, а для мелких абразивов — твёрдый чугун.

На сайте https://www.tindapump.ru мы выложили таблицы выбора материалов в зависимости от размера частиц и pH среды, но многие всё равно сначала выбирают по цене. Потом перезаказывают.

Особенно сложно с нестандартными исполнениями — например, когда просят сделать корпус с дополнительным патрубком для датчика. Кажется, мелочь, но это меняет схему литья и требует новых расчётов на прочность. Теперь такие заказы выполняем только после подписания ТУ.

Ремонтопригодность — то, о чём забывают при проектировании

В новых моделях шламовых насосов с резиновой облицовкой специально делаем разъём корпуса со смещённой осью — так проще менять футеровку без демонтажа трубопроводов. Мелочь, но на обогатительных фабриках это экономит до 4 часов простоя.

Для вертикальных шламовых насосов серии TV пришлось увеличить толщину фланца в зоне крепления к фундаменту — после 5-7 циклов разборки/сборки резьбовые отверстия разбивались. Теперь ставим запрессованные втулки из легированной стали.

Кстати, про инструмент — комплектуем крупные насосы специальными съёмниками для разборки корпуса. Раньше считали это излишеством, пока не увидели, как монтажники разбивают кувалдами посадочные поверхности. Теперь в паспорте пишем: 'Запрещено использовать ударные инструменты для разборки' — с картинками.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Изготовление насосов и аксессуаров на заказ

Изготовление насосов и аксессуаров на заказ -

Насос с двойным всасываниеми

Насос с двойным всасываниеми -

TSP- Вертикальный шламовый насос

TSP- Вертикальный шламовый насос -

ZJL- Вертикальный шламовый насос

ZJL- Вертикальный шламовый насос -

Электрический погружной шламовый насос

Электрический погружной шламовый насос -

ZGB шлаковый насос

ZGB шлаковый насос -

Насос Земснаряда

Насос Земснаряда -

FGD Насос для обессеривания

FGD Насос для обессеривания -

Погружной канализационный насос

Погружной канализационный насос -

TSP- Вертикальный шламовый насос

TSP- Вертикальный шламовый насос -

Шламовый насос с полиуретановой футеровкой

Шламовый насос с полиуретановой футеровкой -

Гравийно-песчаный земснарядный насос

Гравийно-песчаный земснарядный насос

Связанный поиск

Связанный поиск- Регулировка давления насосной станции поставщик

- Футеровка шламового насоса основный покупатель

- Насос для перекачивания тяжелого гравия поставщики

- Китай дизельный канализационный насос производители

- Китай детали китайского насоса warman производитель

- Китай насосная станция давление воды основный покупатель

- Китай ремонт центробежных насосов производители

- Центробежный насос квт основный покупатель

- Китай погружной шламовый насос основный покупатель

- Китай центробежный насос поставщики