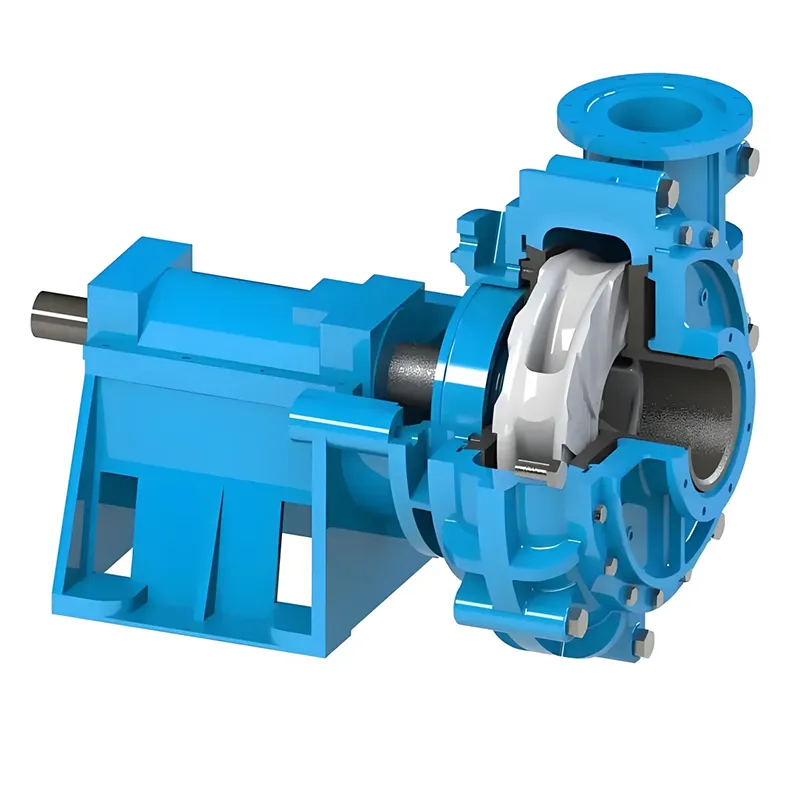

Металлические детали шламового насоса

Металлические детали шламового насоса… Знаете, часто как начинающие инженеры или даже опытные специалисты воспринимают это как что-то общее, однородное. Типа, просто металл. Но это, конечно, не так. Я вот, если честно, лет 20 в этой теме, и до сих пор удивляюсь сложности и критичности каждого элемента. Мы в ООО Насос Тинда (https://www.tindapump.ru) производим, в основном, шламовые насосы и другие насосные агрегаты, и именно качество этих деталей определяет долговечность и эффективность всего насоса. Сегодня хочу поделиться некоторыми мыслями и наблюдениями по этому поводу, основываясь на реальном опыте.

Основные требования к металлическим деталям

В первую очередь, конечно, прочность. Шламовые насосы работают в самых агрессивных средах – с песком, гравием, щебнем, а иногда и с более абразивными веществами. Это значит, что металл должен выдерживать значительные механические нагрузки и сопротивляться износу. Мы используем различные марки стали – от углеродистых до легированных. Выбор зависит от конкретных условий эксплуатации и типа перекачиваемой среды. Например, для работы с очень абразивными материалами часто применяются специальные сплавы с высоким содержанием хрома и ванадия.

Но прочность – это только полдела. Важна коррозионная стойкость. Шламы часто содержат кислоты, щелочи, соли – всё, что может разъесть металл. Поэтому, в зависимости от предполагаемого химического состава шлама, выбирают соответствующие марки стали или применяют защитные покрытия. Мы нередко используем нержавеющую сталь, но даже она не всегда является идеальным решением. Есть случаи, когда приходится прибегать к другим материалам, например, к титановым сплавам.

Нельзя забывать и про точность изготовления. Детали должны соответствовать строгим геометрическим размерам, чтобы обеспечить герметичность и правильную работу механизма. Особенно это касается уплотнений и подшипников. Небольшая погрешность может привести к утечкам, повышенному износу и даже к поломке насоса. Мы используем современное оборудование, включая станки с ЧПУ, для обеспечения высокой точности.

Проблемы, с которыми сталкиваемся в процессе производства

Самая распространенная проблема – это качественный контроль. Недостаточно просто купить металл и изготовить детали. Необходимо проводить регулярные проверки на соответствие стандартам качества, а также визуальный осмотр на предмет дефектов. Часто мы сталкиваемся с проблемами, связанными с браком металла – наличие включений, трещин, деформаций. Это требует дополнительных затрат на переработку или замену.

Еще одна проблема – это сложность обработки деталей. Некоторые детали имеют сложную геометрию, что требует использования специализированного оборудования и квалифицированного персонала. Кроме того, при обработке металла могут возникать различные проблемы, например, образование трещин, деформация, изменение химического состава. Все это требует постоянного контроля и корректировки технологических процессов.

Например, недавно у нас был случай с изготовлением детали для погружного шламового насоса. Деталь оказалась с дефектом, возникшим из-за неправильной технологии термообработки. Это привело к снижению прочности и, как следствие, к поломке насоса в процессе эксплуатации. Пришлось полностью переделать деталь и провести дополнительный контроль качества.

Специфика деталей для различных типов насосов

Интересно, что требования к металлическим деталям для разных типов шламовых насосов существенно отличаются. Для центробежных насосов важна оптимизация формы лопастей для максимальной эффективности перекачивания. Для поршневых насосов – прочность цилиндра и поршня, чтобы выдерживать высокие давления. А для шнековых насосов – износостойкость шнека и корпуса.

Некоторые детали подвергаются особенно высоким нагрузкам. Например, рабочее колесо центробежного насоса, или крыльчатка поршневого насоса. В этих случаях используют специальные технологии обработки и термообработки для повышения прочности и износостойкости. Мы часто используем закалку и отпуск для повышения твердости металла.

То, что мы делаем для насосов для десульфурации, например, требует особого внимания к коррозионной стойкости. Они постоянно контактируют с агрессивными растворами, поэтому даже небольшая коррозия может привести к серьезным последствиям. В таких случаях мы используем специальные сплавы и покрывающие материалы.

Будущее развития

Сейчас активно развивается направление использования новых материалов в металлических деталях шламовых насосов. Например, мы экспериментируем с использованием композитных материалов, которые обладают высокой прочностью и низким весом. Также мы исследуем возможность применения новых технологий обработки металла, таких как лазерная обработка и электроэрозионная обработка. Это позволит нам создавать более эффективные и долговечные насосы.

Автоматизация процессов производства также играет важную роль. Внедрение автоматизированных систем контроля качества и автоматических линий сборки позволит нам повысить производительность и снизить себестоимость продукции. Постоянный поиск новых решений и совершенствование технологий – это ключ к успеху в этой отрасли. Именно поэтому мы постоянно инвестируем в развитие производства и обучение персонала.

Заключение

В заключение хочу сказать, что изготовление металлических деталей шламового насоса – это сложный и ответственный процесс, требующий высокой квалификации персонала и использования современного оборудования. Качество этих деталей напрямую влияет на надежность и долговечность всего насоса. Мы в ООО Насос Тинда стремимся к тому, чтобы наши насосы соответствовали самым высоким стандартам качества и отвечали требованиям наших клиентов. И, как показывает практика, это – не просто слова, а результат многолетней работы и постоянного совершенствования.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Шламовый насос с керамической облицовкой

Шламовый насос с керамической облицовкой -

Усовершенствованный износостойкий резиновый шламовый насос

Усовершенствованный износостойкий резиновый шламовый насос -

Самовсасывающий насос

Самовсасывающий насос -

Шламовый насос с резиновой футеровкой

Шламовый насос с резиновой футеровкой -

Изготовление насосов и аксессуаров на заказ

Изготовление насосов и аксессуаров на заказ -

Гравийно-песчаный земснарядный насос

Гравийно-песчаный земснарядный насос -

TSP- Вертикальный шламовый насос

TSP- Вертикальный шламовый насос -

Высоконапорный шламовый насос

Высоконапорный шламовый насос -

Электрический погружной шламовый насос

Электрический погружной шламовый насос -

Насос для вспенивания пены

Насос для вспенивания пены -

Насос Земснаряда

Насос Земснаряда -

Насос с двойным всасываниеми

Насос с двойным всасываниеми

Связанный поиск

Связанный поиск- Китай центробежный насос принцип работы поставщики

- Насосная станция поставщик

- Центробежные насосы насосы действия производители

- Китай насос консольный центробежный поставщики

- Давление в насосной станции поставщик

- Китай минеральный насос производители

- насос центробежный погружной

- Китай регулировка давления насосной станции поставщик

- Китай землесосный смесительный насос производитель

- центробежные насосы подача