Работа центробежного насоса производитель

Недавно сталкивался с вопросом, который часто возникает у заказчиков – 'Как работает производитель центробежных насосов и какие нюансы нужно учитывать при выборе?'. В теории все понятно: всасывание, нагнетаяние, центробежная сила... Но на практике – нюансов море. И вот, я попробую поделиться своим опытом, не пытаясь дать исчерпывающую инструкцию, а скорее, обозначить ключевые моменты, которые, на мой взгляд, важны.

Основные принципы работы центробежного насоса – это очевидно, но…

Начнем с базового. Центробежный насос, как мы все знаем, использует вращающуюся рабочую деталь (импеллер) для создания центробежной силы, которая переносит жидкость от всасывающей патрубка к нагнетательному. Да, это довольно просто. Но простота конструкции не означает простоту выбора. Важно понимать, что характеристики насоса – это не просто цифры в техническом паспорте. Это компромисс между производительностью, напором, энергопотреблением и, конечно, надежностью. И этот компромисс сильно зависит от конкретного применения.

В самом деле, в теории можно подобрать насос, соответствующий требуемой производительности и напору. Но часто возникает проблема с нестабильностью работы при изменении свойств перекачиваемой жидкости. Например, при появлении абразивных частиц, которая может резко повысить износ рабочих органов, или при изменении вязкости. Это нужно учитывать при выборе материала изготовления, особенно для производителей насосов, которые работают с агрессивными средами.

Влияние геометрии импеллера и корпуса насоса

Геометрия импеллера – это ключевой фактор, определяющий характеристики насоса. Форма лопастей, их угол наклона, количество лопастей – все это влияет на эффективность и стабильность работы. Существуют различные конструкции импеллеров: радиальные, осевые, комбинированные. Выбор зависит от конкретного применения. Например, для перекачивания жидкостей с высоким содержанием взвешенных частиц часто применяют радиальные импеллеры, которые обеспечивают более высокую энергоэффективность при таком типе жидкости. Это, кстати, часто недооценивается при выборе насоса.

Помимо импеллера, важную роль играет конструкция корпуса насоса. Он должен быть рассчитан на определенное давление и температуру, а также на тип перекачиваемой жидкости. Корпус может быть изготовлен из различных материалов: чугуна, стали, нержавеющей стали, полимеров. Каждый материал имеет свои преимущества и недостатки, поэтому выбор зависит от конкретных условий эксплуатации. Например, для перекачивания агрессивных сред часто используют насосы из нержавеющей стали или полимерных материалов, таких как полипропилен или полиэтилен.

Реальные проблемы при выборе насосы для смотровых колодцев

При работе с насосами для смотровых колодцев, например, часто сталкиваешься с проблемой обратного давления. Здесь особенно важно учитывать конструктивные особенности насоса и расположение всасывающего патрубка. Если всасывающий патрубок расположен слишком низко, то может возникнуть эффект 'засасывания воздуха', что приведет к снижению производительности насоса или даже к его остановке. Иногда требуется установка специального устройства – парового клапана, который предотвращает попадание воздуха в насос.

Другая проблема – наличие твердых частиц в перекачиваемой жидкости. В смотровых колодцах часто встречается песок, ил и другие загрязнения, которые могут повредить рабочие органы насоса. Поэтому при выборе насоса для смотровых колодцев необходимо обратить внимание на его абразивную стойкость. Для таких применений часто используют насосы с абразивными покрытиями или из специальных материалов, таких как закаленная сталь или керамика. В нашем случае в ООО Насос Тинда часто сталкиваемся с именно такой проблемой.

Производство шламовых насосов: от проектирования до контроля качества

Наш опыт в производстве шламовых насосов показывает, что качество работы напрямую зависит от тщательности проектирования и контроля качества на всех этапах производства. Мы используем современное программное обеспечение для проектирования, чтобы максимально оптимизировать конструкцию насоса и обеспечить его надежность и долговечность. Важным этапом является также тестирование прототипа насоса в реальных условиях эксплуатации. Это позволяет выявить возможные проблемы и внести необходимые корректировки до начала серийного производства.

Мы также уделяем большое внимание контролю качества используемых материалов и комплектующих. Мы сотрудничаем только с проверенными поставщиками, которые гарантируют высокое качество своей продукции. На каждом этапе производства проводится контроль качества, чтобы убедиться в том, что насос соответствует всем требованиям и спецификациям. После производства каждый насос проходит испытания на работоспособность, чтобы убедиться в его надежности и безопасности.

Несколько неудачных опытов и извлеченные уроки

Были и не самые удачные опыты. Однажды мы спроектировали насос для перекачивания химически агрессивной жидкости, используя не тот материал корпуса. В результате корпус быстро разрушился, и насос пришлось переделывать. Это был дорогостоящий, но ценный урок. Мы научились более тщательно подходить к выбору материалов и учитывать все возможные факторы, которые могут повлиять на долговечность насоса. Конечно, иногда бывает сложно предугадать все риски, но важно стараться минимизировать их.

Иногда клиенты выбирают насос только по цене, игнорируя другие важные факторы, такие как надежность и долговечность. В конечном итоге, такой подход может привести к большим потерям. Дешевый насос быстро выйдет из строя, а замена его будет стоить дороже, чем покупка более надежного насоса. Поэтому важно тщательно оценивать все факторы и выбирать насос, который соответствует требованиям и бюджету.

Заключение

Как видите, работа производителя центробежных насосов – это не просто изготовление механических устройств. Это комплексный процесс, который требует глубоких знаний и опыта. Важно учитывать множество факторов: характеристики перекачиваемой жидкости, условия эксплуатации, требования к производительности и напору, а также надежность и долговечность насоса. Надеюсь, мой небольшой обзор помог вам лучше понять, что нужно учитывать при выборе насосы для осадка. Если у вас есть какие-либо вопросы, не стесняйтесь обращаться к нам в ООО Насос Тинда.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

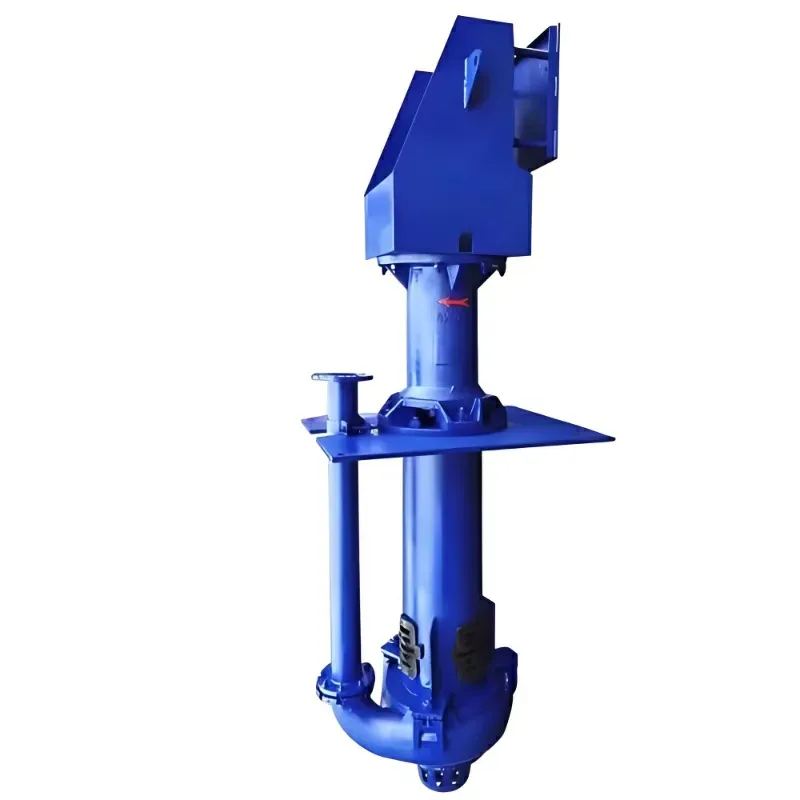

TSP- Вертикальный шламовый насос

TSP- Вертикальный шламовый насос -

ZGB шлаковый насос

ZGB шлаковый насос -

Шламовый насос с резиновой футеровкой

Шламовый насос с резиновой футеровкой -

Электрический погружной шламовый насос

Электрический погружной шламовый насос -

Насос для вспенивания пены

Насос для вспенивания пены -

Другие детали шламового насоса

Другие детали шламового насоса -

Подкладка для пластин

Подкладка для пластин -

Основание насоса

Основание насоса -

Многоступенчатый насос

Многоступенчатый насос -

Гравийно-песчаный земснарядный насос

Гравийно-песчаный земснарядный насос -

Насос Земснаряда

Насос Земснаряда -

TSP- Вертикальный шламовый насос

TSP- Вертикальный шламовый насос

Связанный поиск

Связанный поиск- Насосная станция отзывы производитель

- Китай детали центробежного насоса основный покупатель

- Китай передвижной насос с дизельным приводом поставщик

- Землесосный насос поставщики

- Насосная станция давление воды основный покупатель

- Глубоководный гидравлический земснарядный насос

- Китай насос с высоким подъемом производители

- Китай погружной шламовый насос производитель

- Китай центробежный насос для пены поставщики

- Насос для удаления осадка поставщик