Шламовый насос корпус насоса производитель

Говоря о корпусе насоса для перекачки шлама, многие сразу думают о прочности и износостойкости. И это, безусловно, важно. Но часто забывают, что это – не просто 'банка', в которой происходит перекачка. Это ключевой элемент, определяющий эффективность, долговечность и даже стоимость всего насоса. Я уже много лет работаю с этими агрегатами, и могу сказать, что подход к выбору и изготовлению корпуса насоса – это целая наука.

Проблемы, с которыми сталкиваются при выборе корпуса шламowego насоса

Первая проблема, с которой сталкиваешься – это разнообразие материалов. Чугун, нержавеющая сталь, полимерные материалы… Каждый из них имеет свои плюсы и минусы. Чугун, конечно, дешевле, но подвержен коррозии. Нержавеющая сталь надежнее, но и дороже. Полимеры – легкость и устойчивость к агрессивным средам, но ограниченная долговечность при высоких нагрузках. Выбор зависит от конкретных условий эксплуатации: состав шлама, температура, наличие абразивных частиц.

Еще одна проблема – геометрия корпуса. Она напрямую влияет на гидравлические характеристики насоса. Неправильная форма может привести к снижению производительности, повышенному шуму и вибрации. Зачастую, производители предлагают стандартные решения, которые не всегда подходят под индивидуальные требования. В таких случаях приходится идти на кастомизацию, что увеличивает стоимость и сроки поставки.

Я видел много случаев, когда выбор 'самого дешевого' корпуса насоса приводил к серьезным проблемам в будущем. Постоянные поломки, дорогостоящий ремонт, простои в работе… В итоге, общая стоимость владения таким насосом оказывается гораздо выше, чем у более надежного аналога.

Типы корпусов и их особенности

В зависимости от конструкции насоса и условий эксплуатации, применяются различные типы корпусов. Наиболее распространены корпуса с внутренним и внешним рабочим колесом. Внутреннее рабочее колесо обеспечивает более высокую производительность, но требует более точного изготовления. Внешнее рабочее колесо проще в изготовлении и обслуживании, но менее эффективно.

Кроме того, существует множество вариантов конструкции корпуса: с обмоткой, с гидрозатвором, с системой охлаждения. Выбор конкретной конструкции зависит от требуемых характеристик насоса и условий эксплуатации. Например, для перекачки шлама с высоким содержанием абразивных частиц рекомендуется использовать корпус с усиленной конструкцией и специальной защитой.

Мы, в ООО Насос Тинда, часто сталкиваемся с запросами на изготовление корпусов для нестандартных условий. Шламовые насосы серии TH – это один из наших наиболее популярных вариантов, но мы также можем изготовить корпуса по индивидуальному заказу. Наш опыт позволяет нам предлагать оптимальные решения для любой задачи.

Износостойкость: гарантия долгой работы

Высокая износостойкость корпуса насоса – это залог долгой и бесперебойной работы. И здесь не стоит экономить. Выбирайте материалы с высоким коэффициентом износостойкости и используйте современные технологии обработки поверхности. Например, нанесение керамического покрытия значительно увеличивает срок службы корпуса.

Важным фактором является также правильный выбор уплотнений. Они должны быть устойчивы к агрессивной среде и обеспечивать надежную герметизацию. Часто причиной поломки корпуса является утечка шлама через уплотнения.

Мы уделяем особое внимание качеству уплотнений при изготовлении корпусов насосов. Мы используем только проверенные материалы и технологии, а также проводим тщательный контроль качества на всех этапах производства. Наши клиенты отмечают, что корпуса насосов, изготовленные нами, служат в несколько раз дольше, чем аналогичные изделия.

Реальный случай: неудачный опыт с корпусом из нержавейки

Недавно мы работали с клиентом, который выбрал корпус насоса из нержавеющей стали, считая это оптимальным решением. Однако, из-за неправильного выбора марки стали и недостаточной обработки поверхности, корпус быстро начал корродировать. В итоге, пришлось заменить его на корпус из специального сплава, что привело к значительным финансовым потерям. Этот случай – хороший пример того, как важно правильно выбирать материалы и технологии обработки.

Конечно, иногда нержавейка – лучший выбор. Но неправильный материал и технологическая ошибка могут принести только вред.

К сожалению, подобные случаи не редкость. Люди зачастую ориентируются только на цену, забывая о долгосрочной перспективе. Важно понимать, что корпус насоса – это инвестиция в будущее, а не просто расходный материал.

Контроль качества: ключевой фактор успеха

Качество корпуса насоса должно контролироваться на всех этапах производства – от выбора материалов до окончательной сборки. Важно проводить гидравлические испытания для проверки герметичности корпуса и соответствия его гидравлическим характеристикам.

Мы в ООО Насос Тинда используем современное оборудование для контроля качества. Наш персонал постоянно проходит обучение и повышение квалификации. Мы стремимся к тому, чтобы каждый корпус насоса, покидающий наш завод, соответствовал самым высоким требованиям.

Наши клиенты ценят наш подход к контролю качества. Они знают, что могут рассчитывать на надежность и долговечность наших корпусов насосов.

Будущее развития корпусов насосов для шлама

В настоящее время ведутся разработки новых материалов и технологий для изготовления корпусов насосов. Например, разрабатываются корпусы из композитных материалов, которые обладают высокой прочностью и легкостью. Также активно развивается направление 3D-печати, которое позволяет изготавливать корпусы сложной формы с высокой точностью.

Мы следим за всеми новыми тенденциями в области производства насосов и постоянно внедряем их в свою работу. Мы стремимся к тому, чтобы наши корпусы насосов были самыми современными и эффективными.

В общем, выбор и изготовление корпуса насоса – это ответственная задача, требующая профессионального подхода. И я, как человек, работающий в этой области много лет, могу сказать, что инвестиции в качественный корпус – это всегда выгодно.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Комплексный анализ износостойкой футеровки шламового насоса

Комплексный анализ износостойкой футеровки шламового насоса -

Насос Земснаряда

Насос Земснаряда -

Электрический погружной шламовый насос

Электрический погружной шламовый насос -

Самовсасывающий насос

Самовсасывающий насос -

Гравийно-песчаный земснарядный насос

Гравийно-песчаный земснарядный насос -

Многоступенчатый насос

Многоступенчатый насос -

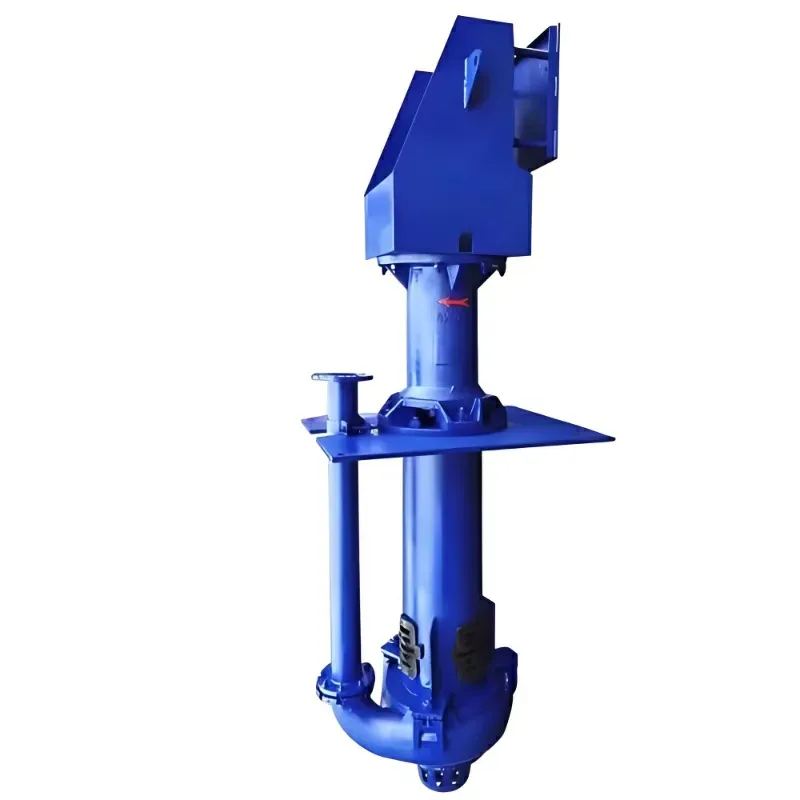

ZJL- Вертикальный шламовый насос

ZJL- Вертикальный шламовый насос -

Насос с двойным всасываниеми

Насос с двойным всасываниеми -

Насос для вспенивания пены

Насос для вспенивания пены -

Рабочее колесо насоса

Рабочее колесо насоса -

Подкладка для пластин

Подкладка для пластин -

Шламовый насос с полиуретановой футеровкой

Шламовый насос с полиуретановой футеровкой

Связанный поиск

Связанный поиск- Китай погружной канализационный насос основный покупатель

- Китай насос центробежный 2 поставщик

- Лучшие центробежные насосы производитель

- Китай износостойкая футеровка шламового насоса производители

- Бывшая насосная станция основный покупатель

- Мощности центробежных насосов производители

- Землесосный насос производители

- Китай насосная станция своими руками поставщик

- Канализационный насос основный покупатель

- Китай дизельный канализационный насос производители